当記事で使用するパーツの名称はこちら

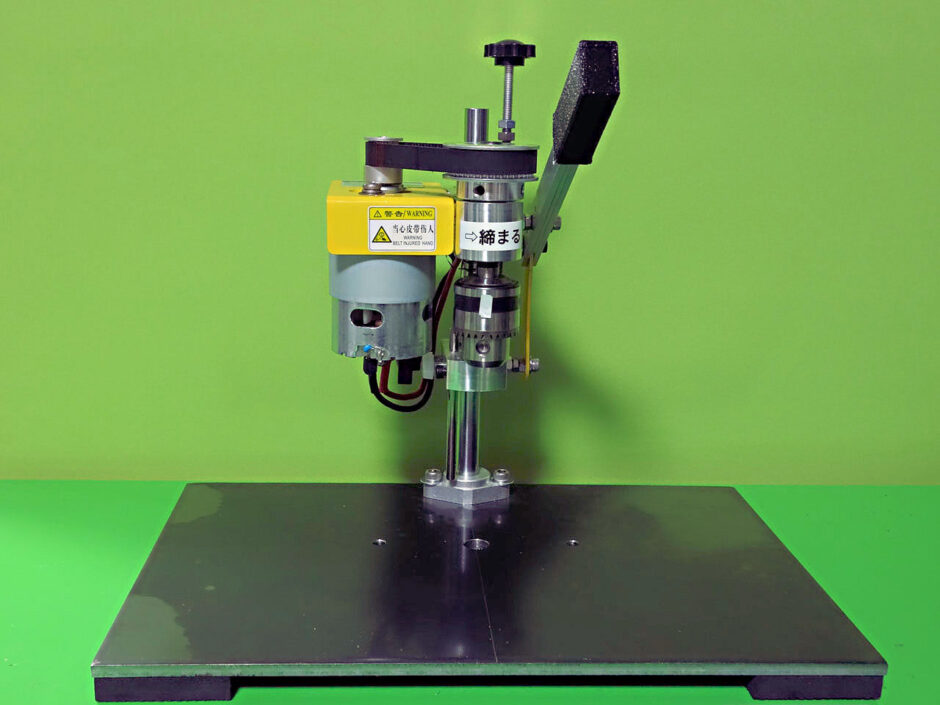

- nanoボール盤は使う頻度が多いのだが,次第に改善したいポイントが出てきた

・ワークエリアが狭い

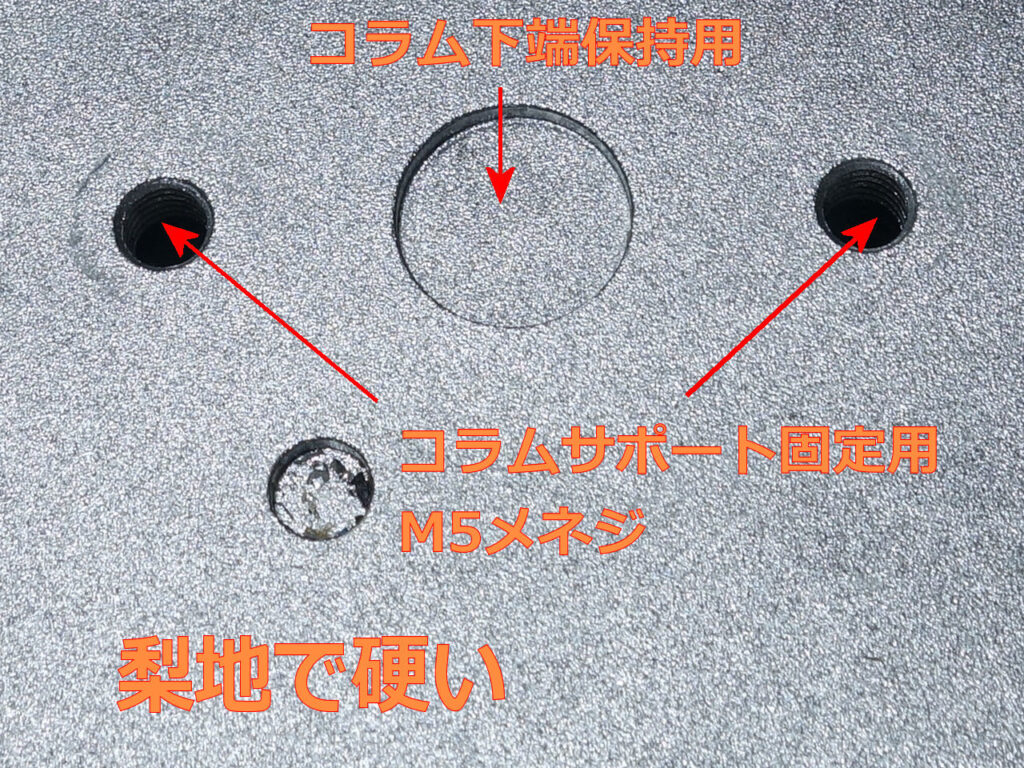

・ベースプレートがアルミダイキャストと思われるのだが,表面が硬い梨地ため滑ってワークの固定が難しい

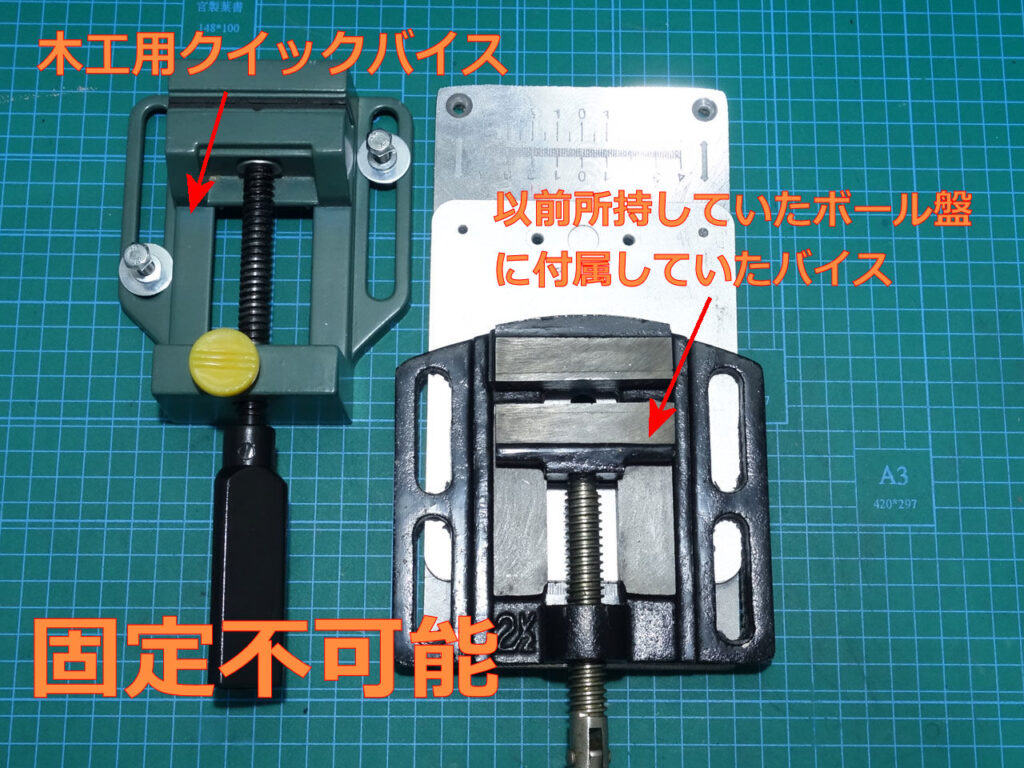

・バイスが使えない(固定できない,バイスがはみ出す) - これらの不満を解消するために,ベースプレートを改造することにした

- どれぐらいが良いか,使用が予想されるワーク(木材も含む)を想像し,大体A4サイズとして横向きが良いのではないかと判断した

- デフォルトのベースプレートは厚さ5mmのアルミダイキャストと思れるもので,表面仕上げは梨地で硬度があるある.そのためワークが硬いものだと,ものすごく滑ってしまう

- 通常ボール盤ではテーブルに固定できるバイスを使用してワークを固定することが出来るようになっている.nanoボール盤ではテーブル=ベースプレートなのでバイスを固定することができなかったため,それを解決するのが目的の一つである

- 以上から,Amazon で購入できる切り売りの鉄板を使うことにした.過去にnano旋盤に使おうと300mmx100mmサイズで1度購入したことがあるのだが,切り口やその処理,サイズの正確さなどから同じ「現場やさん」というところから再度購入した

・300mm x 200mm 厚さ6mm 重量約2.83Kg の黒皮鉄板

・商品価格:¥1,180 配送料・手数料:¥880 注文合計:¥2,060 であった

・決まったサイズから選択するのであるが,結構バリエーションがある - 黒皮鉄板は製造過程で生成される,黒い酸化被膜のためにこう呼ばれているとのこと.こちらが詳しい

・防錆効果がある程度あるようだが,やはり塗装前提で使うものらしい

・最近は,リビングに黒皮のママでインテリア家具の部材として使われることもあるらしい

・nano旋盤や,nanoフライス盤のベースとして使っているが,CRC-556を塗っていることもありサビが出たことはないし,何よりちょっとおしゃれでかっこいいので,塗装のつもりはない

・また,穴あけ作業も容易に手に入る普通のドリルビットで簡単キレイに行える.まさ,大きな穴ともなればそれなりに苦労するのであるが.これは後述する - ワークの固定方法をいくつか試してみる.ワークが金属か木材か,ワークは厚いか薄物か...

- 今回の仕様のメリットとして,ベースプレートヘ穴を開けたり,ネジを切ったりが比較的容易という点があげられる.更にマグネットが使えるという点である

- 更になかなかの重量となったため,ちょっとした穴開けなら,ワークテーブルに固定せずに行える.改造前はネジ止めやクランプ固定が必須であった.重くて移動に力がいるが,トレードオフである

- 上記2点を踏まえて,穴開けツールも自作してみた.できるだけ垂直に穴をあけたり,タップを切るようアシストするツールである.別記事で紹介予定です

- 前述のように,アルミダイキャスト(と思われる),120mm x 150mm 5mm厚 サイズのベールプレートにM5メネジが切ってあり,やはりアルミダイキャストのコラムサポートがM5キャップボルトでねじ止めされている

- アルミダイキャストのメネジはちょっと不安なので,貫通穴を開けてM5x25mmボルトとユニクロフランジナットで締結する.ワッシャにユニクロを使用すると,鉄と鉄でアルミダイキャストをサンドウィッチする状態となり,かなり強固にコラムサポートをベースプレートに固定できる.遠慮なく締め上げられる!

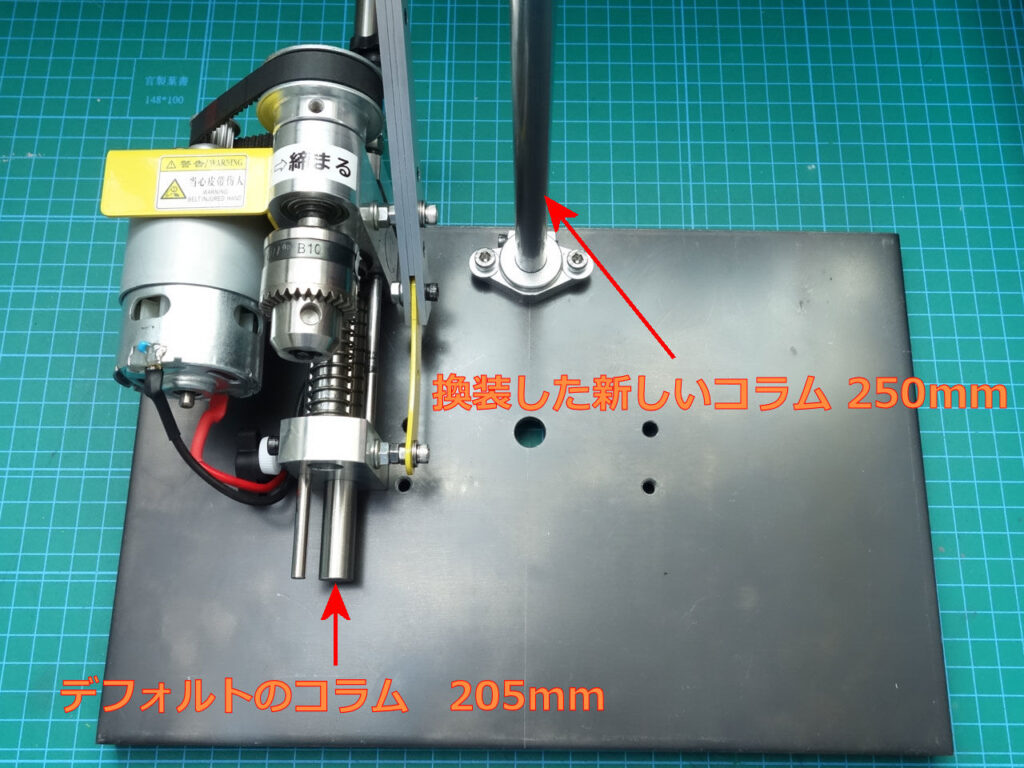

- コラム(支柱)はφ12mm,205mmのスチール製と思われる丸棒である.これはなかなかしっかりとしたものである

磁石が極力にくっつくので,ステンレスではなさそう.フェライト系ステンレスかもしれないが,かなり強力に磁石がつくので,スチールではないかと思う.根拠なしだが - ベースプレートには,コラムが3mm程度はまり込む(といってもルーズフィット)ザグリ穴があけられている.これを新しいベースプレートに加工するのは当工房では行うことができない.φ12mmエンドミルによる加工が必要と思われるためだ.ということで,φ12mmの貫通穴加工とする

- ベースプレート上にコラム下端がのっかる状態では,側方からのカがコラムサポートに加わるため,アルミダイキャストには過酷であろうと考える

- この穴加工が本改造で最難関である.持っているドリルのチャックは最大10mmのためφ12mmの穴あけは難しい

- いくつかの選択肢を考慮した

・ドリル径が12mmで,シャンク径が10mm以下のドリルビットを探す

・ステップドリルで,穴を拡大していく

・12mmホールソーを探す.当然シャンクは10mm以下のものを探す - できるだけ真円のφ12mmの穴をあけたいので,いろいろとネットで調べてみると,ホールソーが真円に近いということがわかった

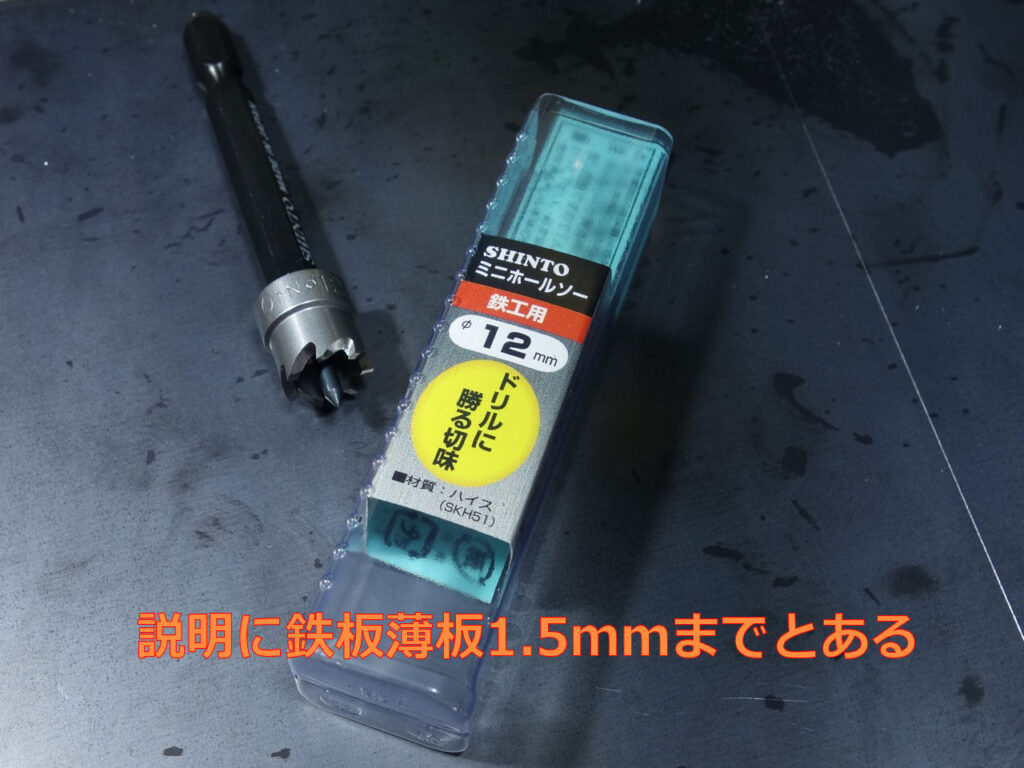

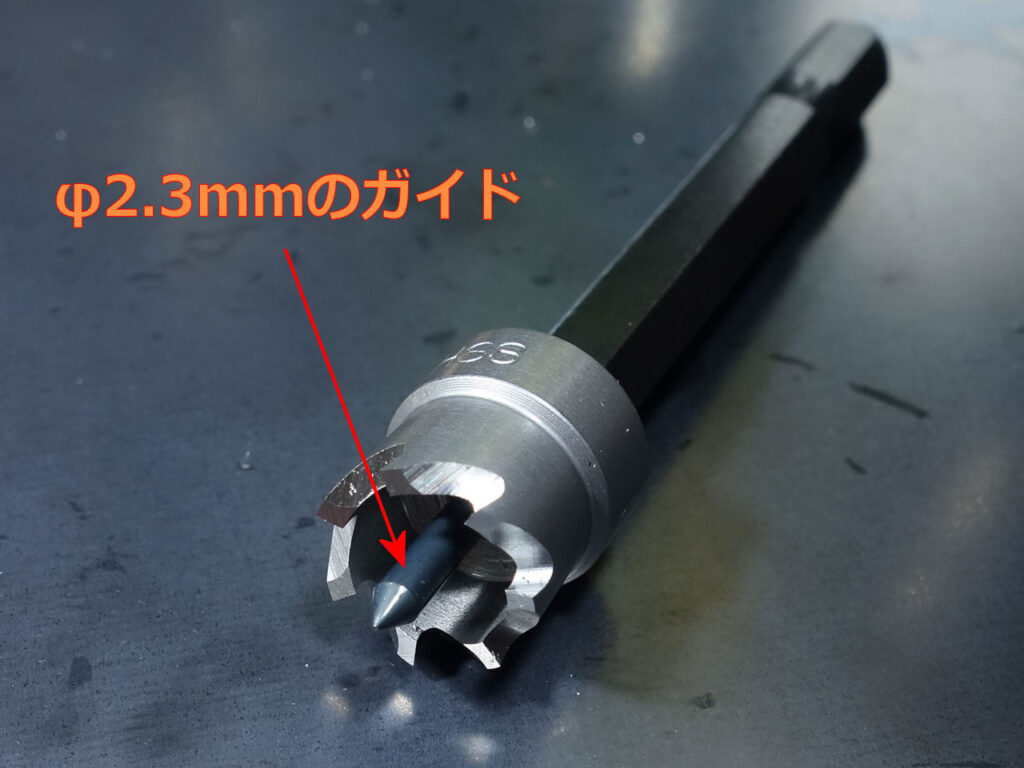

- シャンク径:6.35mmの6角ビットで12mmホールソーがモノタロウで見つかったのだが対応厚は1.5mmとある.そもそもホールソーは薄板に穴をあける用途なのか,なかなか6mm鉄板OKみたいな商品は見つからない.木工のフォスナービットみたいに大穴が簡単に開けられるわけではないことを知ってしまった

- しかし,鉄板はすでに注文済である.仕方がないので,前述のものをモノタロウで購入した

- Amazonだとシントー ミニホールソー 12MMがその商品である.届いてからパッケージの説明を見ると,薄板1.5mmまでとあった.まあ6mm鉄板は無理だとは想定内であったが,1.5mmは正直がっかりした.しかしダメ元でやって見るしかないのであった

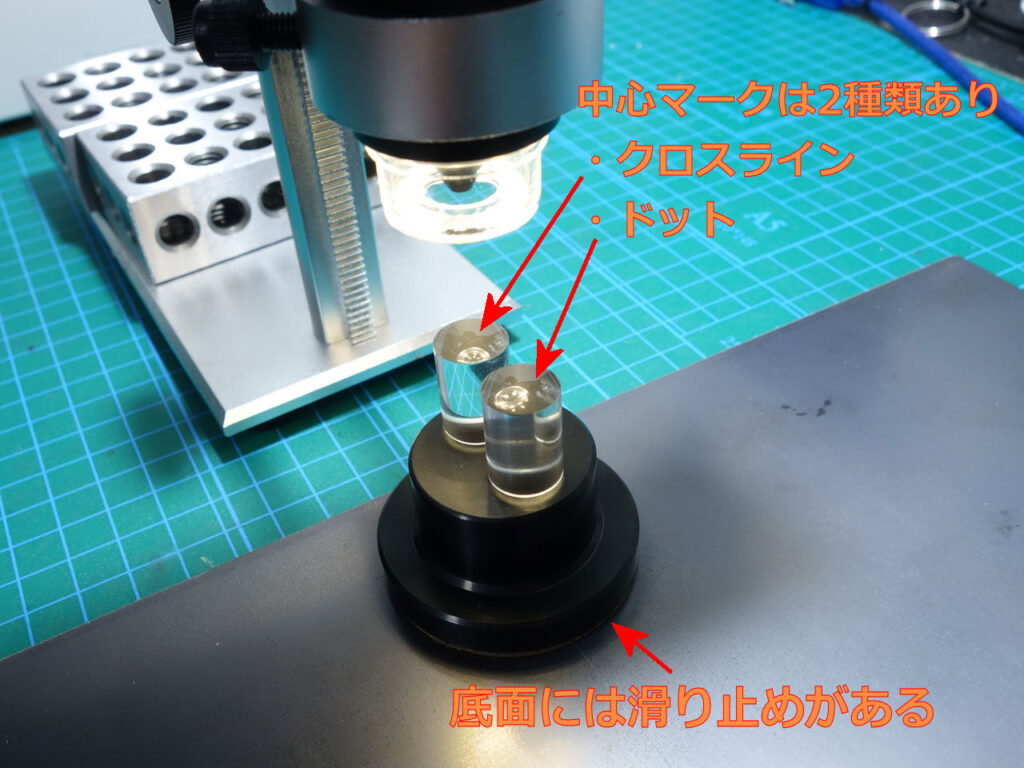

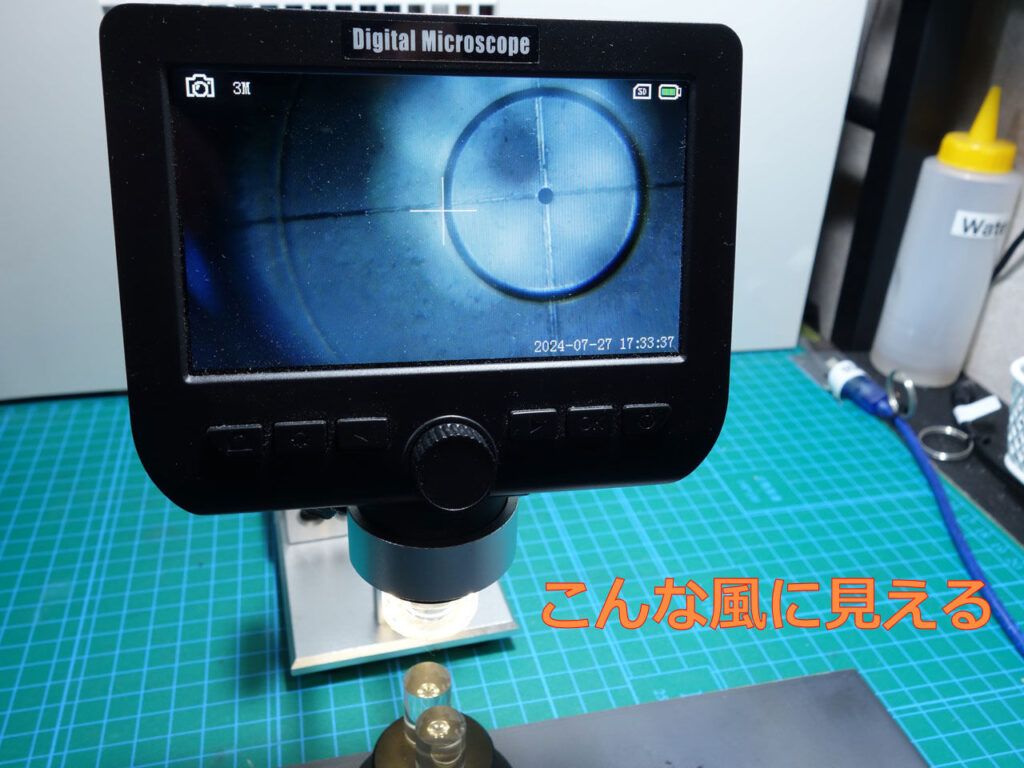

- 穴開けといえばまずはポンチを打つことから始めるわけだが,とにかく正確な位置で穴をあけたかったので,光学ポンチ(商品名は光学パンチである)を使った.ここぞという時に購入しておいたもので,ようやく出番が来たと思ったが全く意味がなかった.しかしせっかく使ったので,ちょっと紹介しておく

- 早々にネタばれだが,無駄な努力であった.位置云々の問題ではない現実を思い知らされることとなった

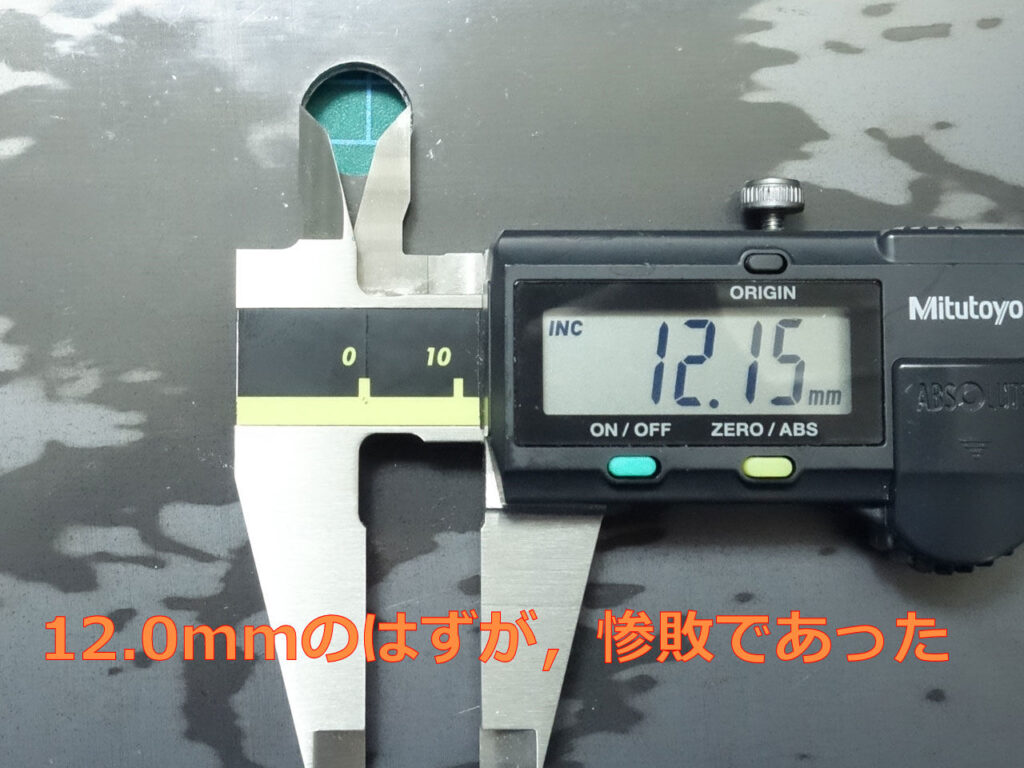

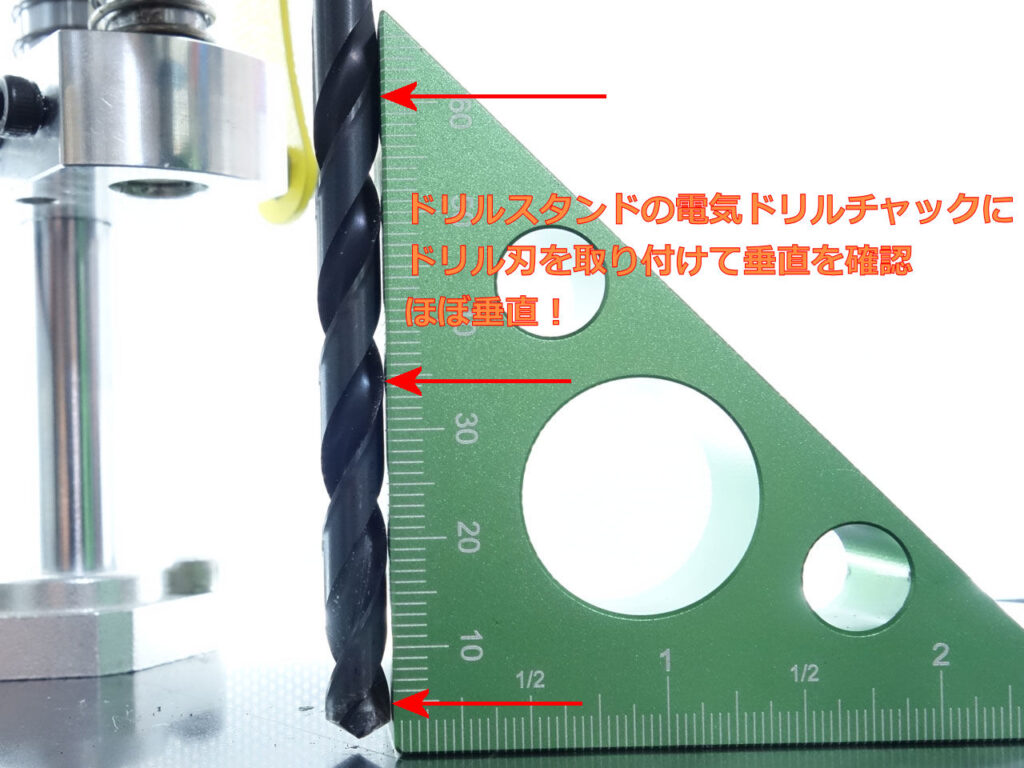

- 結論から言うと,穴開け失敗である.厳密にいうと貫通穴は開いたが,当初の目標であった真円に近い穴ではなかった.穴開けに使用したのがボール盤もどきのドリルスタンドにとりつけたドリルであったため,そもそも真円を望むのはおこがましいのである.淡い期待はあったが,現実はそう甘いものではなかった

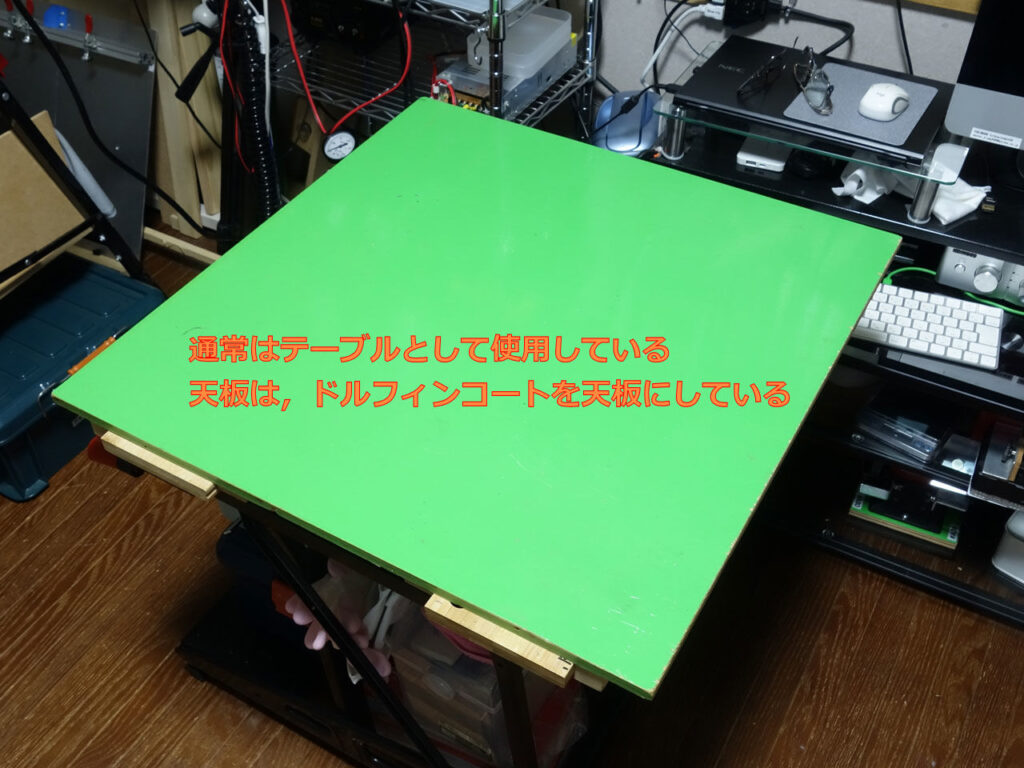

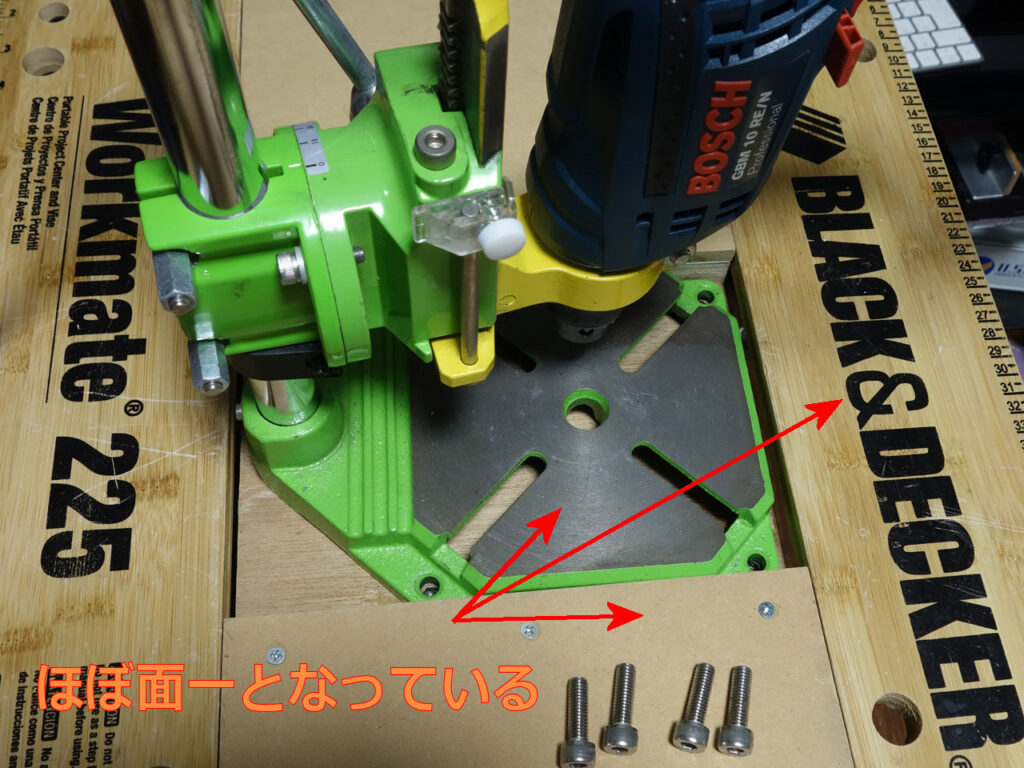

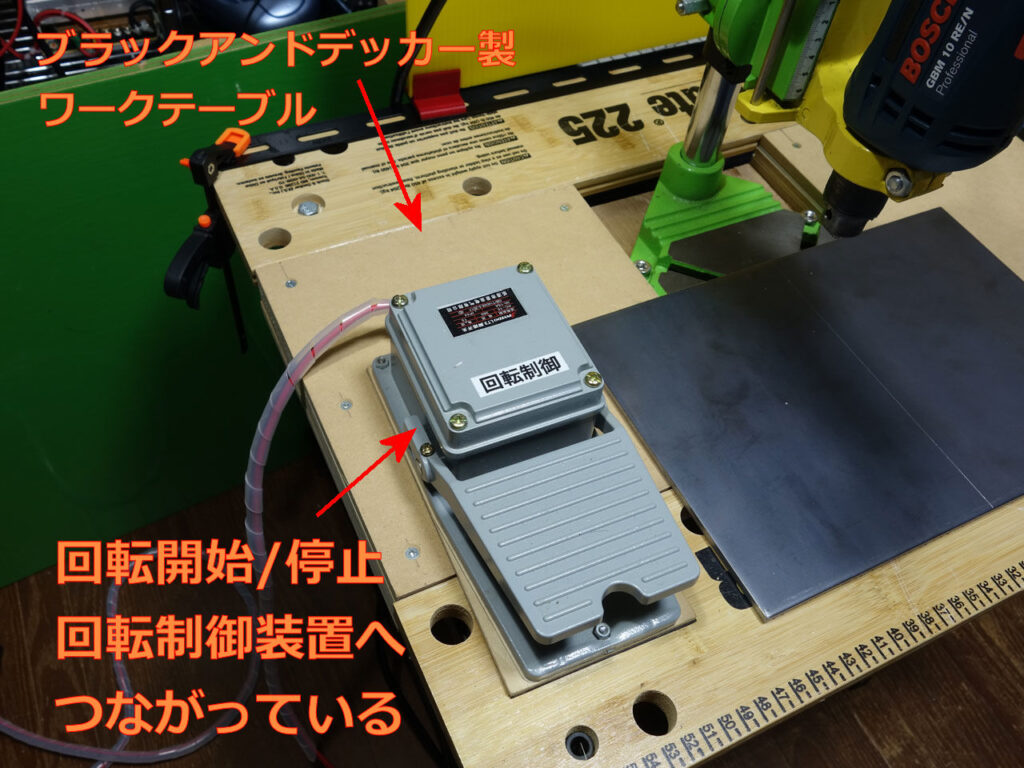

- ドリルスタンドについて少し紹介しておく.ワークが大きいとドリルのテーブルからはみ出してしまうので,工夫を施してある.もともとは,木工で板や長い棒材穴あけを行うために行ってことである.ブラックアンドデッカーのワークテーブルの真ん中に,ドリルスタンドがすっぽりと収まる”アダプター”を作製してある.ドリルスタンドをM6ボルトと鬼目ナットで固定できるようにして,さらにドリルスタントのテーブル面と,ワークテーブル面が面一になるよう調整してある.ワークテーブルのハンドルを回して,挟み込んで固定する

- アダプターを外すと,普通のテーブルとして使えるように,ドルフィンコートというコンパネを天板として使っている.裏面には棒材を取り付けてあり,この棒材をワークテーブルのハンドルを回して止める仕組みである

- このブラックアンドデッカーのワークテーブルは,脚を折りたたんで高さを選べて使い勝手通い.ドリルスタンド用のアタッチメントのほかに,ルーターテーブル,ジグソーテーブル,nanoボール盤のアダプターも作製してある.機会があれば記事化したい

- 通常の鉄工用ドリルを使おうと思うと,ボッシュの電気ドリルのチャックはMAX 10mm なので加えることができない.そういう場合はノスドリルというものがある.シャンク径10mm,刃径12mmを購入すればいいのだが,ちとお高いそもそも,ちゃんとしたボール盤で使用する前提のものである.しかも,三角おにぎりの形に穴が開くのが2枚刃の宿命であることは経験上わかっている(こちらの解説がわかりやすいです)

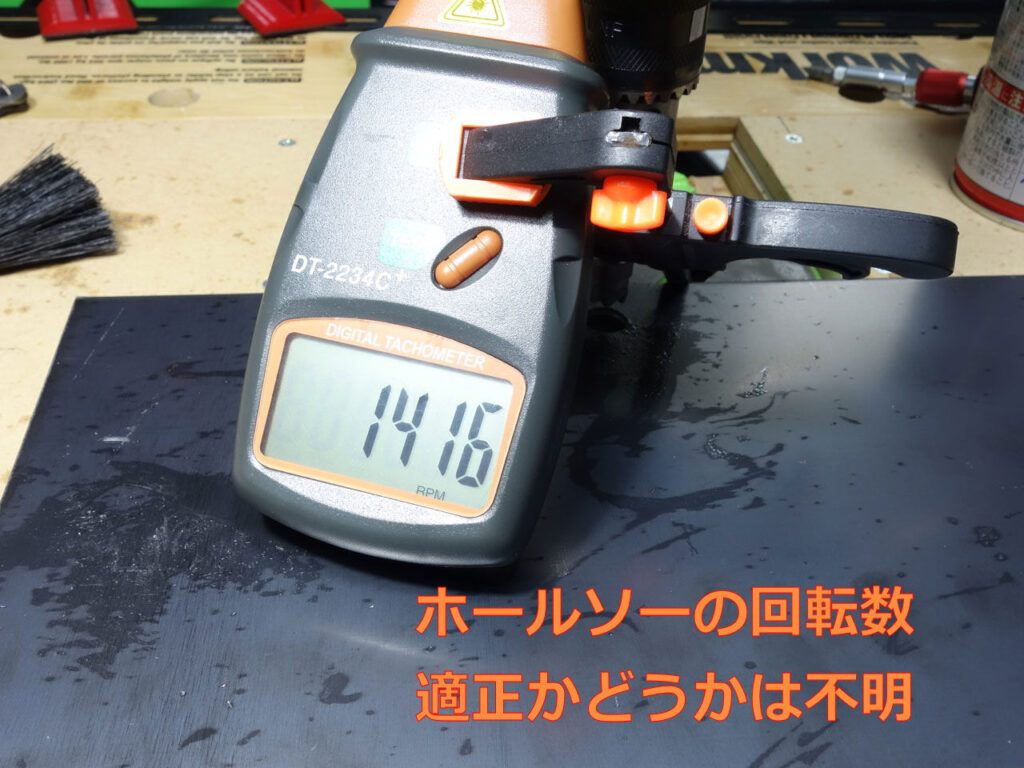

- そこで,大穴あけといえばホールソーである.リーズナブルな12mmホールソーを購入した訳だが,取り付け部シャフト径は6角軸であるので,我ドリルスタンド&電気ドリルのチャックには取り付け可能である

- ホールソーの中心はドリルビットであることが多いのだが,このミニホールソーはニードル状である.ポンチ穴にニードル先端を置いてズレないようして穴開けする仕様である

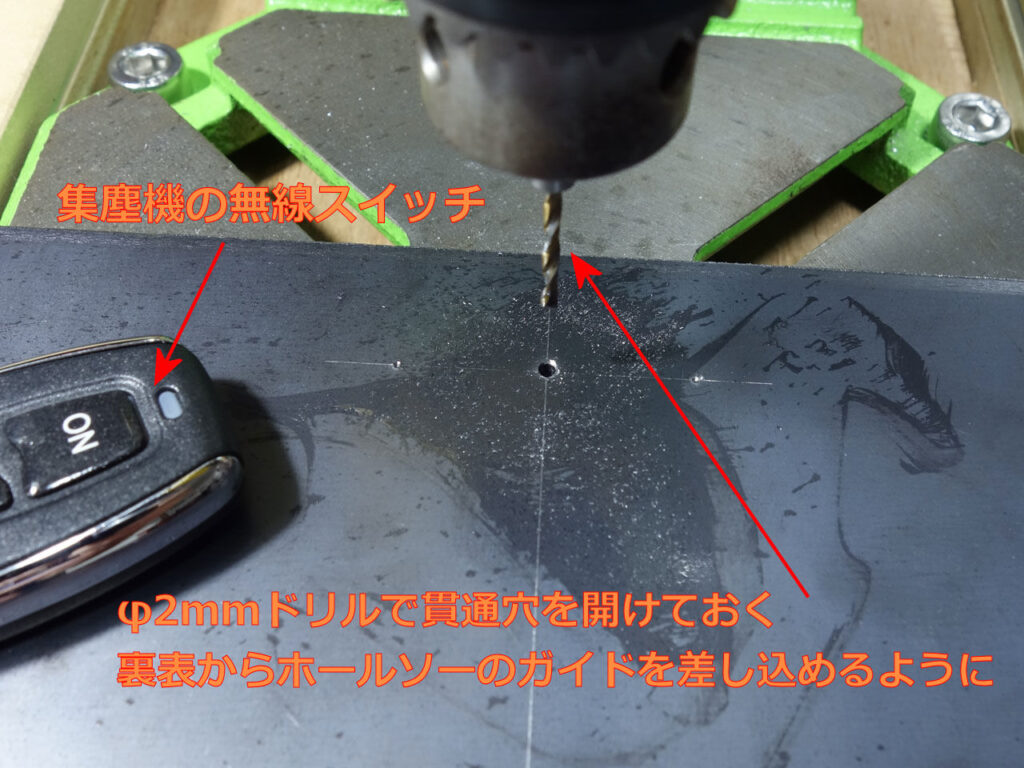

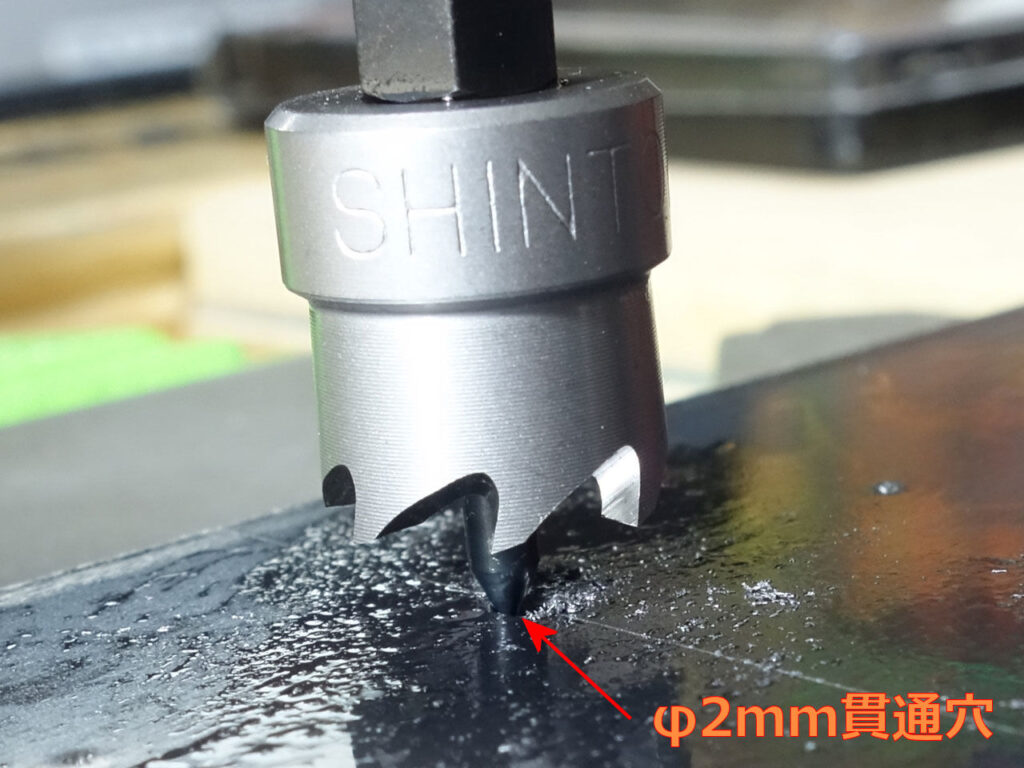

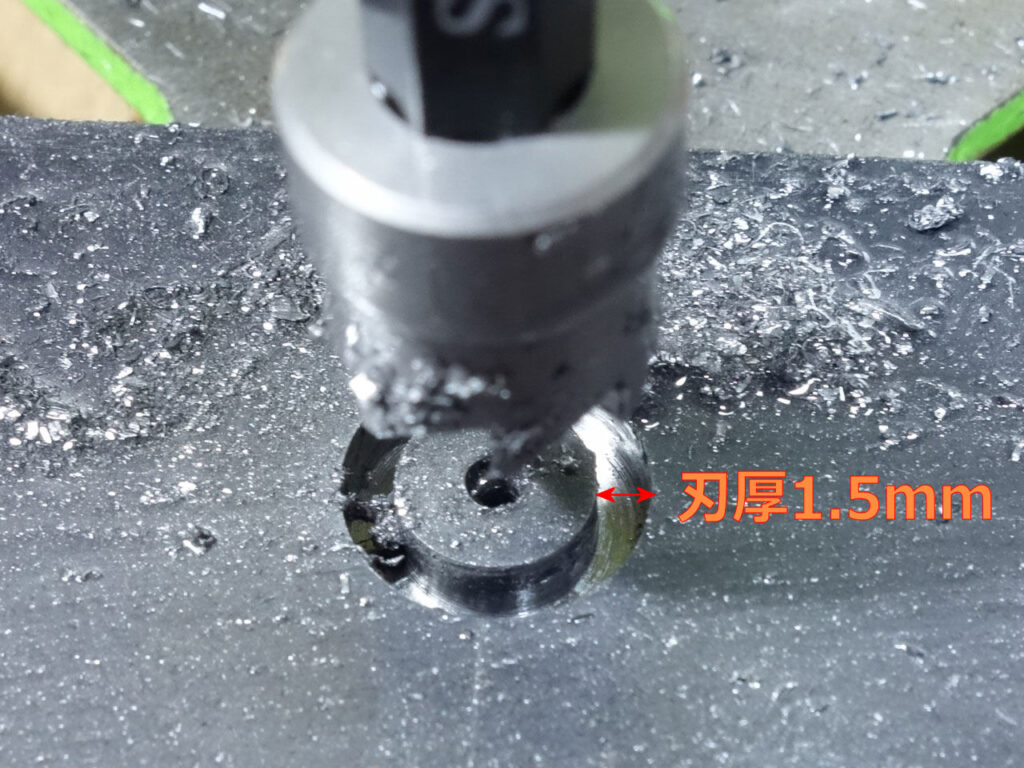

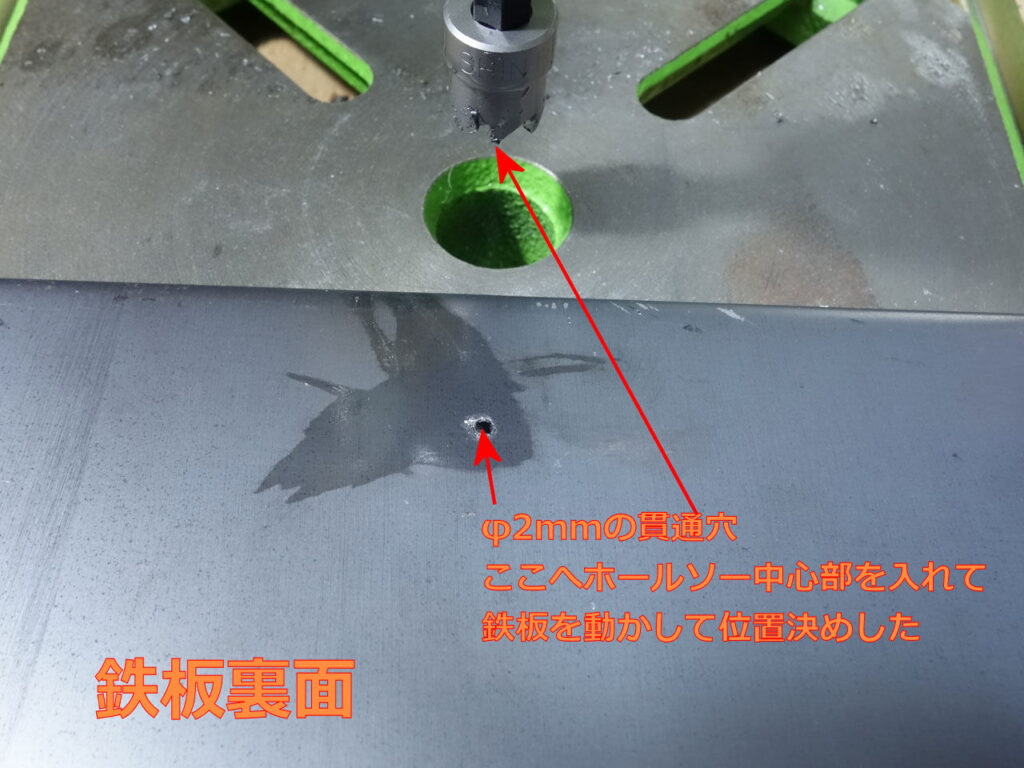

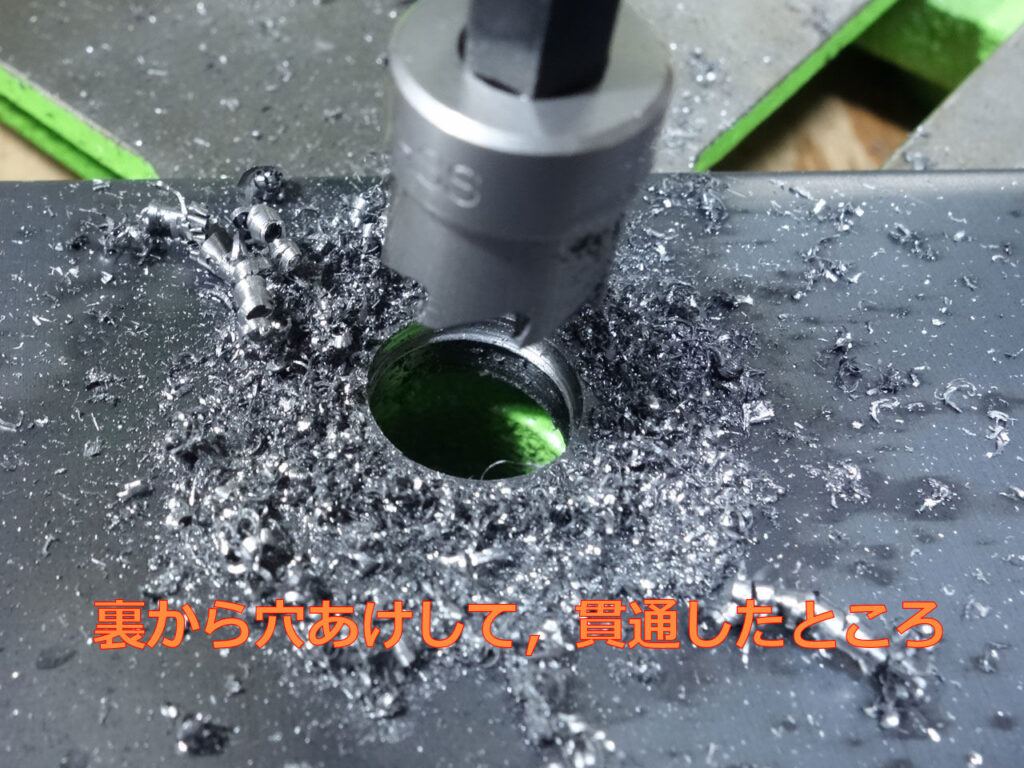

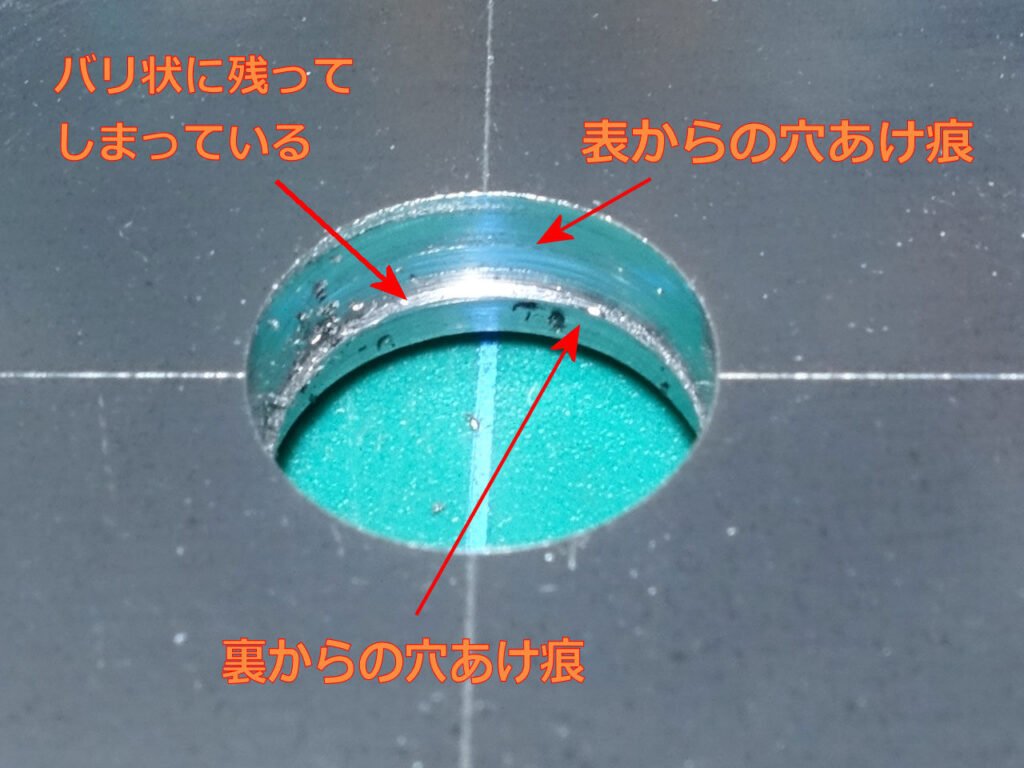

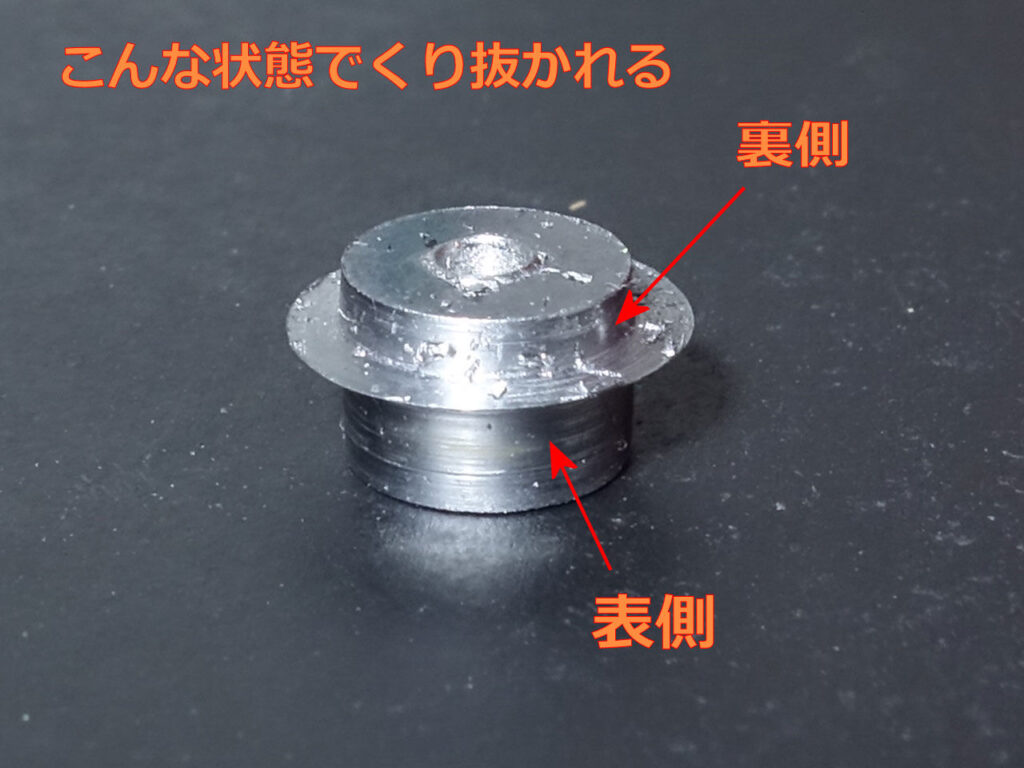

- ホールソーで板に穴をあける場合,両面から穴開けする場合がある.この手を使えば3mm穴あけができれば貫通穴を開けられることになる.そこで裏表でずれないように2mmのドリルでポンチ代わりに貫通穴を開けておいた.表からの切削がある程度進んだら,ベースプレートの裏表をひっくり返して穴を開けていった

- そんなにうまい話があるわけもなく,画像のように大きくずれた穴が空いてしまった.まあ,電気ドリルを取り付けたドリルスタンド=ボール盤もどきは,剛性がなく当然の帰結であった.これだけずれると修正しても目標の直径12.0mmはほど遠い穴が空いてしまうことになるので,別の手を考えることにした

- もともとデフォルトのコラムを収めておくザグリ状の穴は,直径12mmより大きく,コラムを入れてもユルユルでギャップがあったので,そんならもっと大きくても一緒だと考えた.コラムサポートがしっかりとベースプレートに締結されればコラムはほぼ動かないと考えられるからである.動かないならギャップが小さかろうと大きかろうと同じはず.こう考えてプランBを考えた

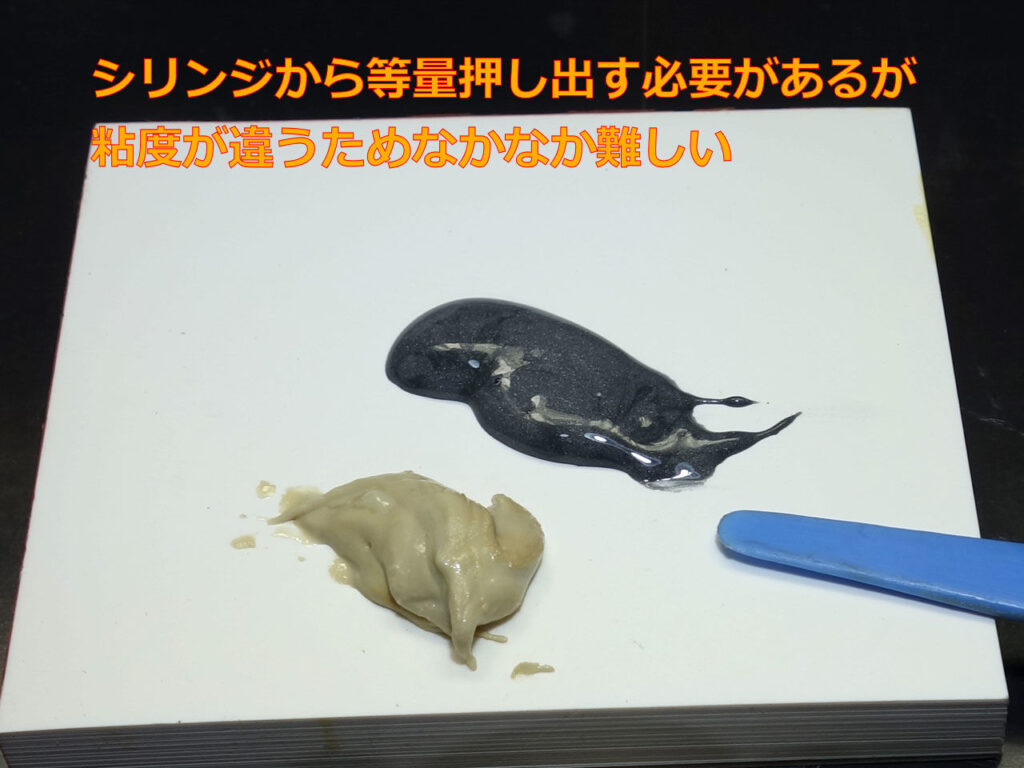

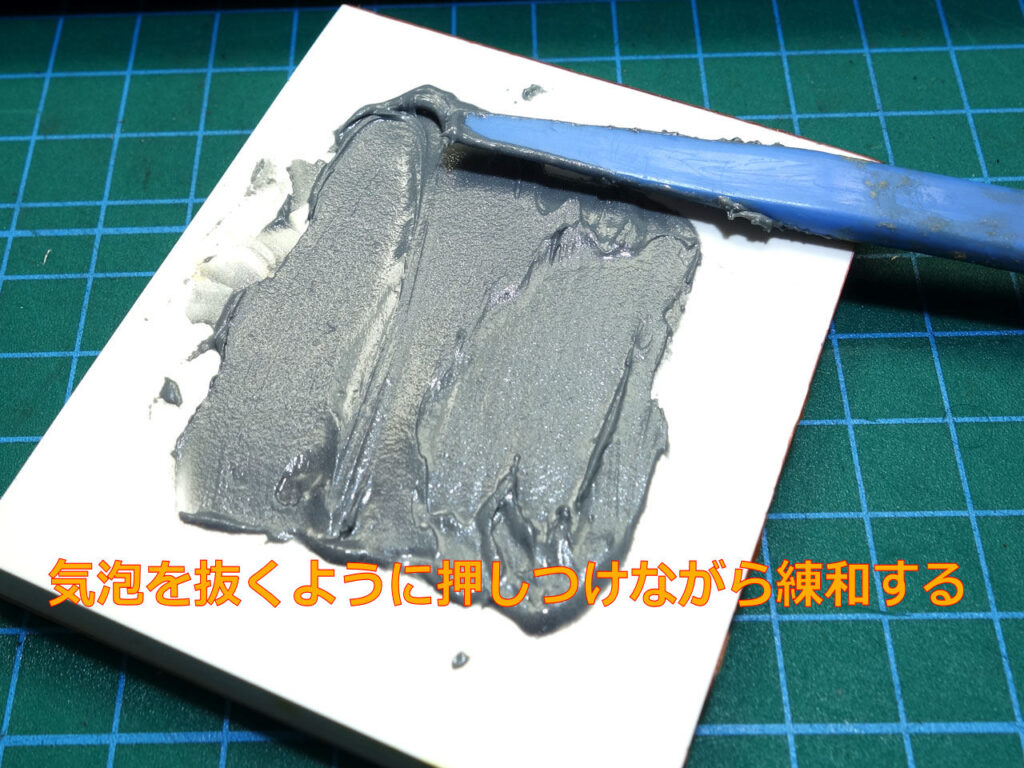

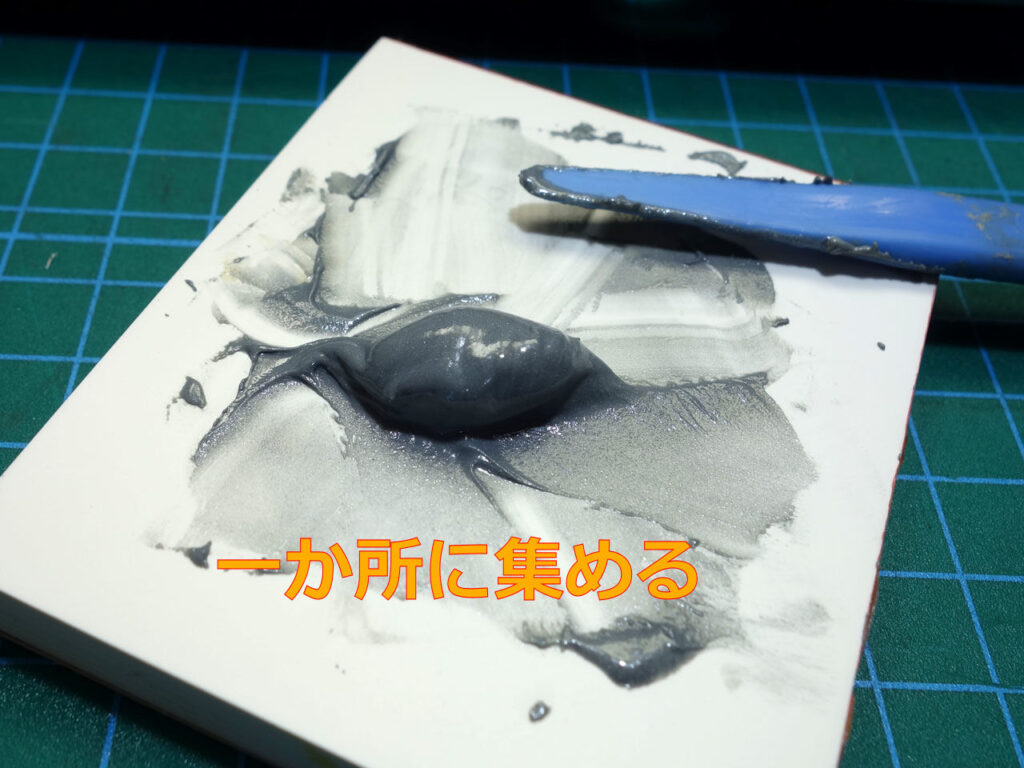

- ブランBは,コラムをベースプレートに開けた12mmより大きめの穴に貫通させて,そのギャップは硬化後硬度のある接着剤で埋めてしまうものである.Aliexpressで購入してあった工業用接着剤キット(すでに商品ページはない)を使用することにした.何度か使ったが,今回の用途には向いていると考えた

本当は,J-B Weld 8276 を使いたかったのだが,ちょっとお高いので,手持ちで済ませた.いつかは買おうとおもってAmazonの買い物リストには入れてある - プランBを進める前に,仕方なく失敗した穴あけの後始末を行った.鉄板の両面から穴を開けたので途中で両面との境界がバリ状に残ってしまった.このバリはエンジンでタングステンバーで削除し,ドラムサンダーで研磨した.研磨といっても接着剤をつける予定なので粗研磨程度にしてある.こうすればアンカリング効果が得られる

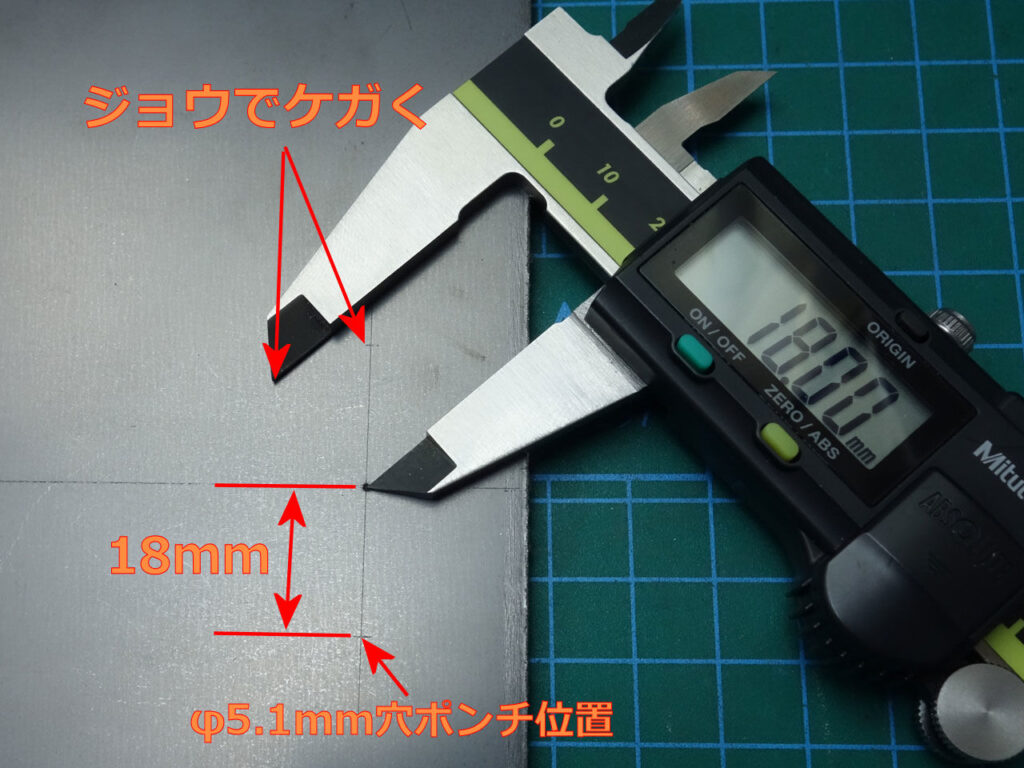

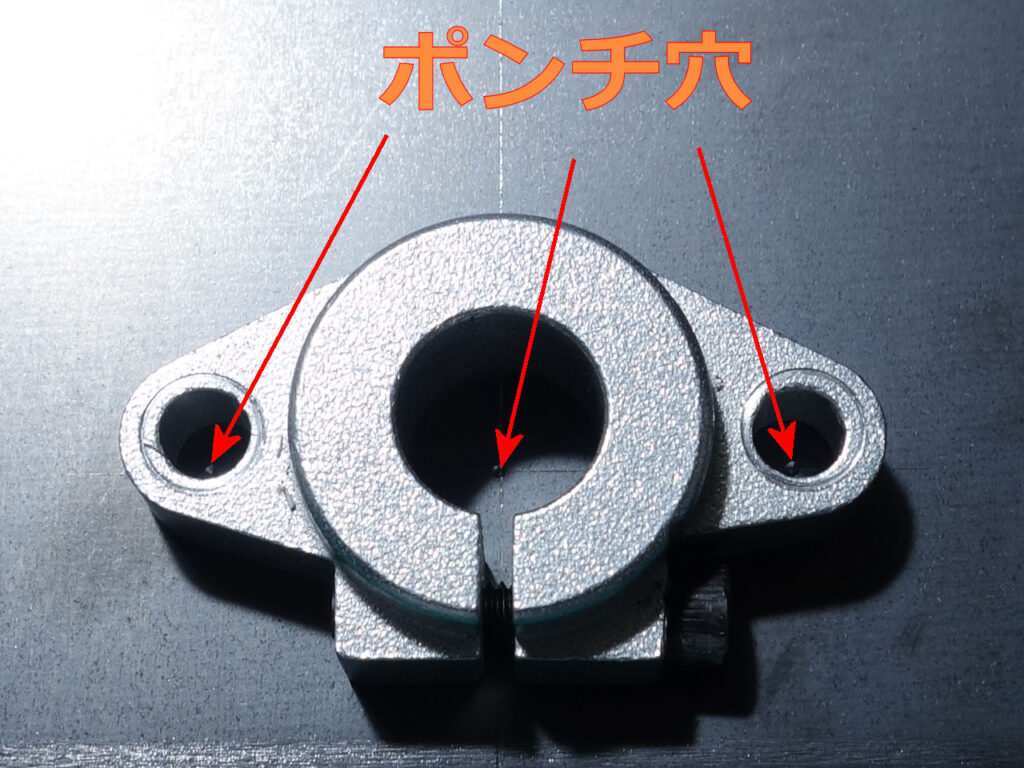

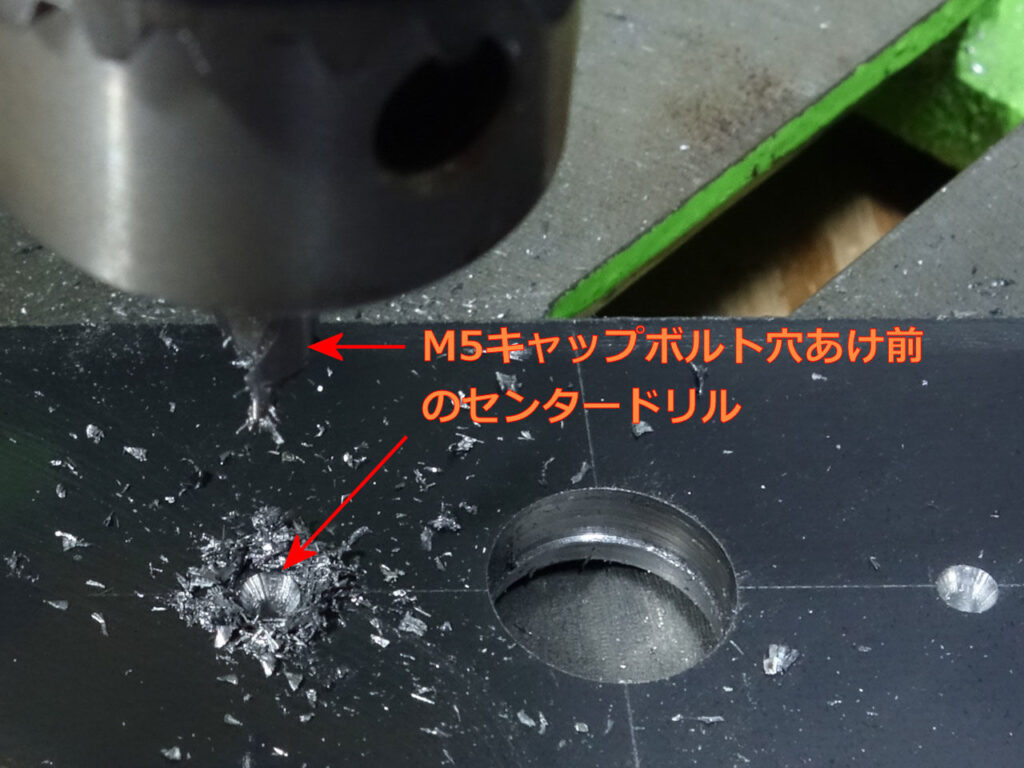

- デフォルトでのコラムサポートは,M5キャップボルトのネジ止めである.ベースプレートにはアルミダイキャストにメネジが切ってある.今回の改造では,できるだけコラムサポートをベースプレートに強固に締結するため,φ5.1mm貫通穴を開けてM5キャップボルトと,M6x13mmワッシャ,M5x12mmフランジナットで締結した.感触ではあるが,デフォルトよりかなり強固だと思う.アルミダイキャストに切られたメネジは少々締結時に舐めないかと不安があったからである.まあ杞憂だと思うが

- コラムの穴,コラムサポート固定ネジのネジ穴位置は,中心が同一線上となり鉄板向こう側辺から20mm位置に開けた.コラム穴の中心と,コラムサポート固定ネジ穴中心間は18mmであったので,基準となるコラムの穴の中心をまず光学ポンチでマークし,そこを基点に18mmでノギスのジョウを使ってケガいた

- もう1つ大穴を開ける必要がある.ドリルの先がベースプレートにあたらないように開いている穴である.名称は不明.

- nanoボール盤についているドリルチャックはMAX 10mmのドリルを付けることがるので,穴は余裕をみてφ12mmにした.通常使用ではせいぜいφ6mmドリルなので十分だと思う

- この穴は精度や位置はさほど気にすることはないとなめてかかったのがいけなかった.当然ポンチは打った.それは問題なく打てた.が,しかしステップドリルで穴を開けたのが原因だと思うが,はでにずれてしまった.やっぱり道具は重要である!

- 例のホールソーで開ければズレはなかったとは思うが,えらく苦労したあとの穴開けだったので,その時の自分を責める気はない

- 苦労の穴開け作業は動画撮影済みなので,YouTubeで公開予定です

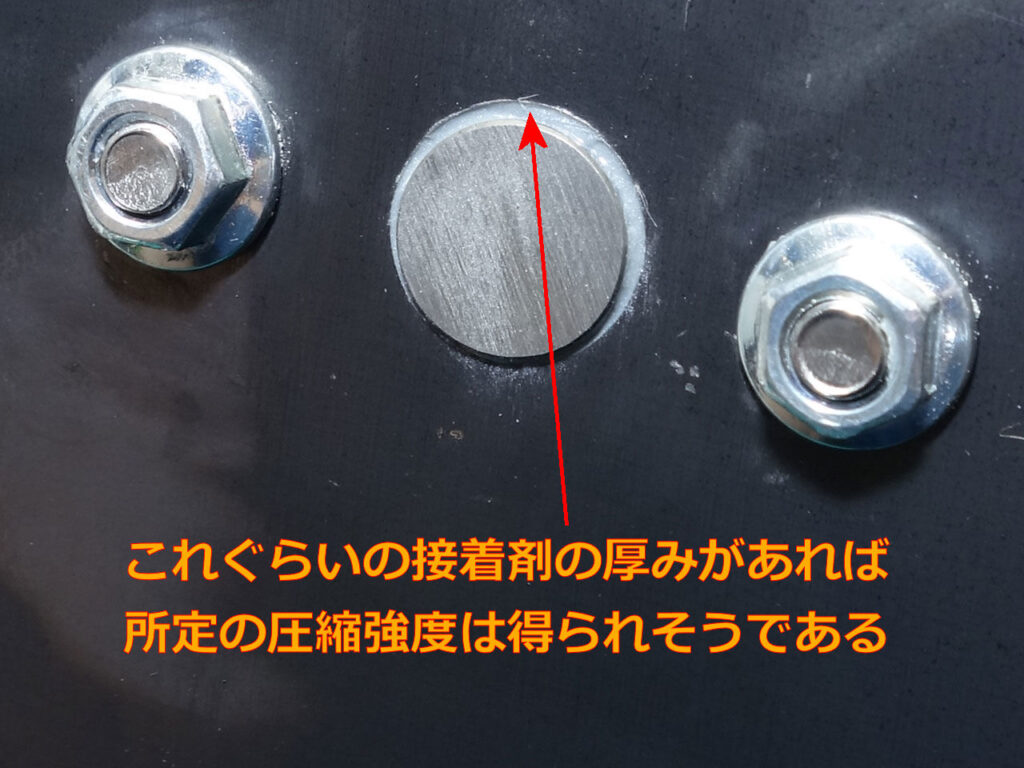

- コラムサポートの固定穴を貫通穴としたのは,固定用φ5.1mm穴とコラム用12mm穴の位置関係を正確にするため,わずかでも調整が効くようにφ5.1mm穴をバカ穴としたかった.前述の通り,位置関係などどうでもいいレベルの工作となってしまった.しかしコラムサポート上面にユニクロのワッシャを少し削って調整後配置,鉄板裏側ではスチール製の緩み止めフランジナットで強力に締結できた.圧縮強度が強いアルミダイキャストをサンドウィッチにしたことによりなんとなく強度が出た気分である.実際の効果は明らかでないが,まあ気分は良い

- コラムと穴のギャップ埋め作業の前に,ベースプレートに滑り止めのゴム板を取り付けた.このゴム板は片面に凹凸加工がされており,滑り止めとなっている.100% IPAで汚れと油分を除去してから両面テープを貼り付けた.貼り付けえるベースプレート裏面の四隅はパーツクリナーでクリーニングしておいた.適当な位置に貼り付けしばらく圧着しておいた.nanoボール盤全体で結構な自重があるので,ゴム板は押さえつけられることにより,ワークテーブルへしっかりと固定される.よっぽどのワークでない限り,ワークテーブルへのクランプ止めは不要である.この”足”がつくと以後の作業がやりやすくなるので,このタイミングでつけておく

- ベースプレート下面とワークテーブル面との間に10mmのクリアランスが確保されるので,場によってだが,

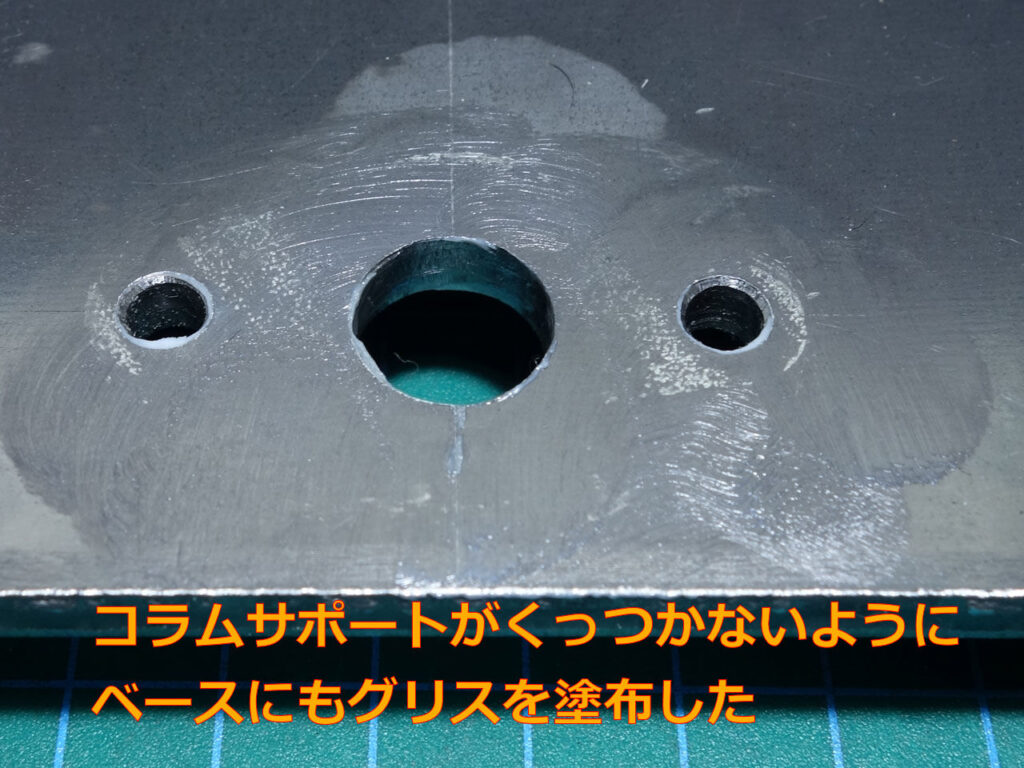

- コラムサポートを思い切りの力で締結(L字6角レンチ)後,コラムを差し込んでみる.情けない話だが,ベースプレートとステンレス丸棒のギャップは,いい塩梅である.鉄板側は接着剤がしっかり接着するように,パーツクリーナーでしっかり汚れや油分を落とした.コラムは着脱可能とするため,分離剤としてシリコングリスを塗布しておいた.開けた穴の内壁に接着剤を塗布し,温風を当てて流動性が出るのまってからコラムを差し込んだ.空気が入らないようにはみ出した接着剤を指で圧入した

- 固まったのを待って,コラムを回しながら引き抜いた.いい感じでギャップが埋められていた.硬化した接着剤はかなり固く,良い結果がえられてたと思う.デフォルトの状態よりかなりコラムを傾斜させる力に抗することができると思う.結果として,穴あけの精度が上がることが期待できる

- 一通りベースプレートの鉄板化改造が終わったところで,さらなる改造を行った.コラム(ステンレス丸棒)を長いもの換装して,250mmとした.デフォルトのものだと,最上部に取り付けているレンチホルダーのために,一番上まで主軸本体を上げようとすると,いちいちホルダーを外さないといけない.これが地味に面倒くさい.そして,外しておいたところがわからなくなるのである.ベースプレートへの固定も強化された(多分)ので延長しても問題ないと考えた.それだけではなく,ドリル刃をチャックにくわえるときに,ある程度ワークの厚みがあっても楽に行えるようになる.今まではそういう場合,難儀していたということである

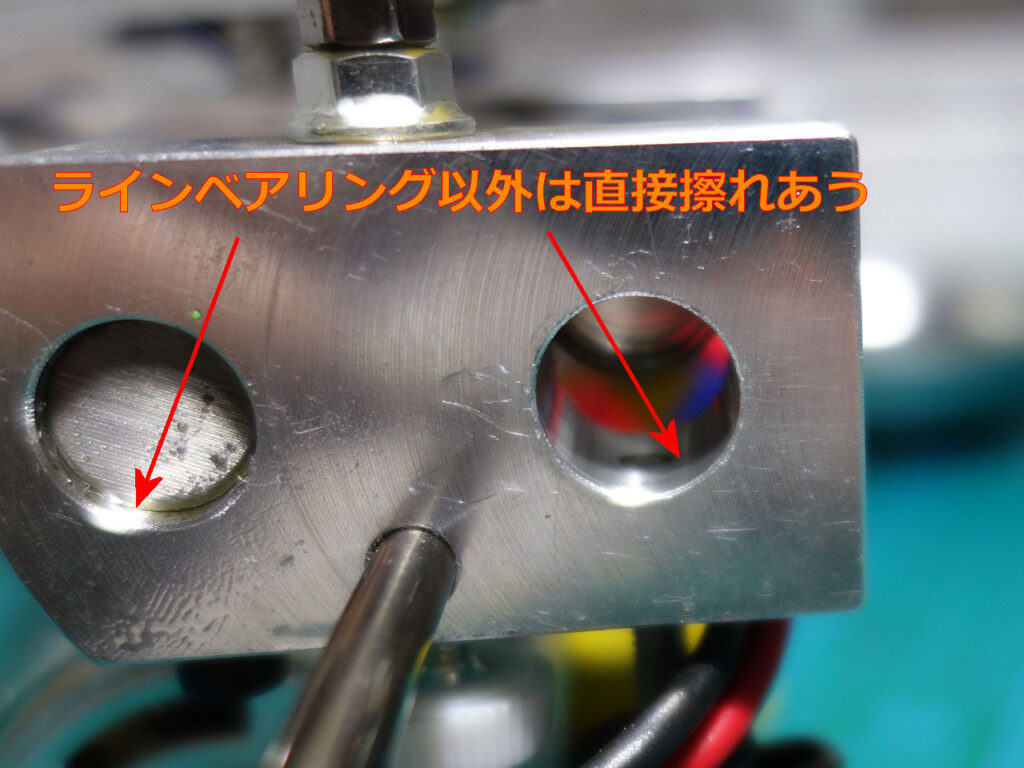

- 今回の穴あけにはドリルスタント&電気ドリルを使用したのは前述の通り.本物のボール盤と違って主軸がブレブレである.電気ドリルとドリルスタンドの固定がその原因である.しかし,同部の改造は一朝一夕には行えない.そこで気になっていた点で,コラム(支柱)の剛性があったのでそれを解消しておこうと思った

- デフォルトではφ25mm,厚さ1.2mm のステンレスパイプ(溶接)が使われている.さすがに薄いためコラムサポートでの固定が気になっていたのである.しっかり固定しようと固定用のM8イモネジを強く締めるとパイプが凹んでしまう気がしたので,パイプを肉厚なものにいつかは変更しようと考えていた.コラムサポートはベース部分と一体でスチールの鋳造と思われる.そのため,メネジ部は丈夫そうなので,キャップボルトで思いっきり締め込んでやろうと思ったが,使用されているイモネジでも十分締め込みが効きそうであった

- ステンレスパイプの調達は,いつのも横山テクノさんへ注文した.回りくどくなったが,一緒に長いコラム用ステンレス丸棒を注文したので,一気にコラム長延長も行うことにした

- 注文内容

ステンレス センタレス丸棒(SUS304) 12φ

・長さ:250mm 数量:1 1,180円

ステンレス #400鏡面研磨 丸パイプ SUS304 25φx3.0t

・長さ:350mm 数量:1 1,790円

小計:2,970円 送料・梱包費込:400円 クロネコゆうパケット

合計金額:3,370円 税込

いつのものように,迅速発送,リーズナブル であった - 横山テクノさんの商品詳細によると

センタレスは寸法精度・表面粗度・真円度において引抜品より精度が良好です とある.

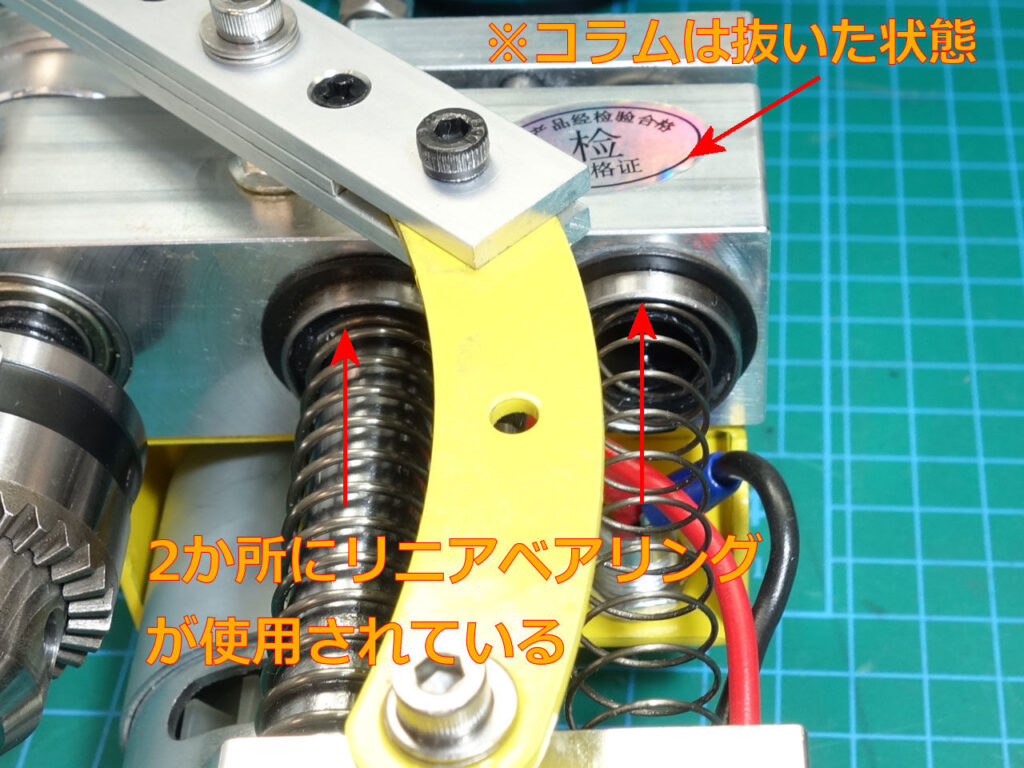

引き抜き品は¥380 お安かったが,ベアリング内に通すので精度の高いものを選択した - Aliexpress の商品ページには2 liner bearings とあるので,コラムは1つのリニアベアリングを貫通する.もう一つのベアリングは回転防止?丸棒が通っている.ベアリングと聞くと,内輪の精度はかなり高いというイメージが合ったので,φ12mmに限りなく近いステンレス丸棒が欲しかった

結果として,デフォルトのコラム(ステンレス丸棒)よりフィットが良くなり,改造でガタは皆無となった.デフォルトのものはベアリング内をスルッと入っていくのだが,購入したセンタレス丸棒はわずかな抵抗が感じられた.決してきついということではない.ベアリングの鋼球が転がってるなって感じである - 物が手に入れば,あとは今回の改造で行った工作と同じである.せっかく撮影したので重なる部分もあるが画像を載せておく

- 1回目のコラムとベースに開けた穴の隙間埋めは,うまいことコラムが抜けてくれたが,2回目もしっかりグリスを塗布してから接着剤を充填したにもかかわらず,抜くことができていない.ネジザウルスで思い切り挟んで回しても,端面をハンマーで叩いでも,抜くことができなかった.その分剛性はアップしているのだろうが...

- コラムを延長しても,剛性がアップしているので不安は全くない.主軸の高さ可動域が45mm増加したわけだが期待以上に使いやすくなった.いろんなバイスが試せるようになったのはうれしい

- さらにドリル先端からベースプレートまでのクリアランスが大きくできたので,以前に購入してお蔵入り状態であったプロクソンのマイクロXYクロステーブルの出番がやってきそうである

- 各種バイスの取り付けについては,別記事で紹介予定です