- 前々から興味があったレーザー彫刻機を購入してみた.Amazonで半額となっていた機種である

- 実は2017年にも,AmazonでHTPOW レーザー加工機なるものを購入しているのだが,加工範囲が38mm四方と小さかったのですぐに使わなくなってしまった.今回購入したのも,偶然同じHTPOW のものであった

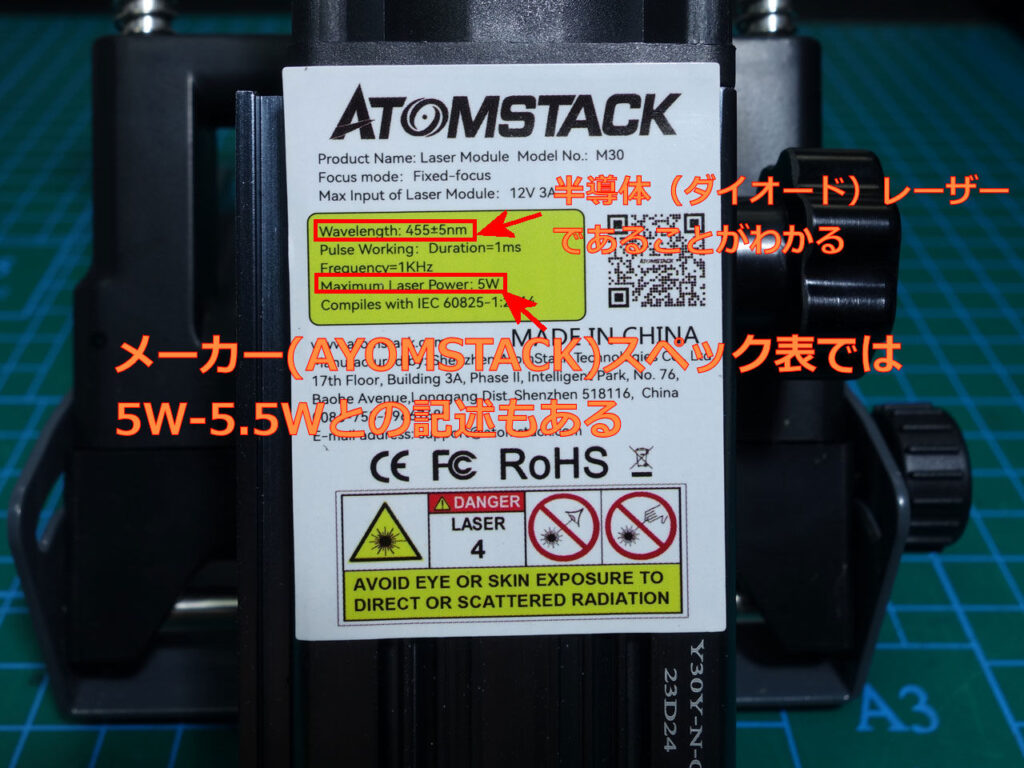

- ネットでいろいろと調べると,今どきは半導体レーザー(ダイオードレーザー)の機種が,お手頃価格でしかもなかなかの高性能の機種を購入できるらしいことが分かった

- もちろん,随分と前から興味はあったが,家庭用?としては当時はCO2レーザーが主流であった.装置自体が大型でしかもそれなりに高価であったので手が出せなかった

- 2023/12/5 にAmazonで¥39,999→¥19,999 と2万円引きのお買い得価格であった.買わずにはおれぬ!

- HTPOW P7 M30 レーザー彫刻機という機種であるが,Amazonでは現在取り扱いがなくなっている.ATOMSTACKというところのOEMなのかもしれない.同じぐP7 M30 という機種を販売している.YoutubeでP7 M30 で検索するとATOMSTACKで見つかる.Aliexpressならこれ

- P7 M30と似た型番にP7 M40 というものがある.ほぼ同じなのだが,P7 M30はマシンパワー(商品ページでこう称している)が30Wなのだそうだ.レーザー出力は4.5~5.5Wとなっている.ネットではレーザー出力が30Wと思って購入したとの例も散見された.値段を考えるとまあそうだろう

波長は青色ダイオードレーザーなので445 ± 5nm である.なお対応する保護メガネは付属しない - そのため,保護ゴーグルを別途購入した.190nm-460nmと800nm–1100nmの波長範囲対応とある

本機は445 ± 5nmなのでギリギリ範囲内になっているがちょっと心配 - 彫刻材料:木、竹、段ボール、プラスチック、革、MDF、スレート、漆塗り金属、鏡面ステンレス

切断材料:段ボール、不織布、ベニヤ板、アクリル、いくつかの薄いプラスチック板、スポンジ、MDF、革

とある.”鏡面ステンレス”は怪しいにおいがする - 構想として持っていたものとして,シルクスクリーンの版が作れるか試してみたかった.電子工作で使用するアルミケースのフロントパネルやトップパネルに白文字でレタリングしたいと思っていたからである.これについてはおいおい試してみようと思っている

- 本体の形態としていろいろあるが,お買い得度で選択の余地はなかった.また,レーザー出力も5Wクラスが最大出力であった.本当は10Wが欲しかったが・・・

- ある程度使ってみて知ったことは,まさに”彫刻機”ということである.つまり,”切断”はハードルが高いということを思い知らされた

- 例えば,3mm厚のベニヤ合板をカットしてみたところ,できないことはないが何度も同じところを繰り返してレーザー照射しないといけない.5Wといえども3mmの合板ごとき2passもあれば切れるだろうと高をくくっていたが,ゆっくり動かして5passみたいな実力である.しかも,切断面は結構焦げる.ただし同じ5W機でも他のレーザー彫刻機ではどうかは不明である.また同じ3mm合板でも材質によって結果は変わってくる

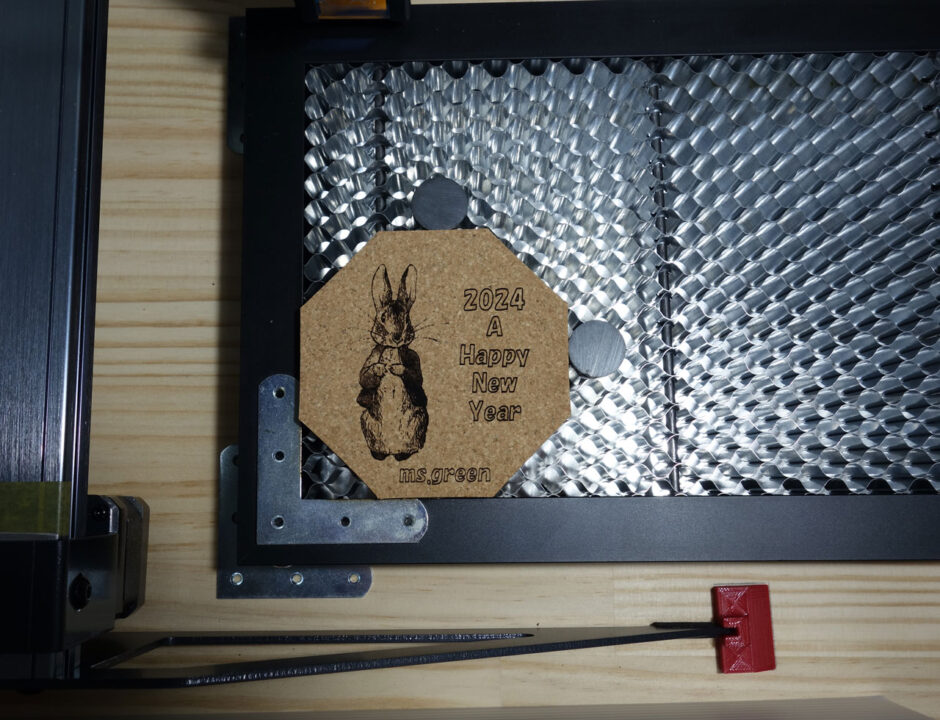

- しかし,”彫刻”に関しては今のところ満足である.今のところとは,対象物がベニヤ合板,コルク板や黒アクリル板だからである

- 今後はアルマイト加工したアルミ板,ヘアラインのステンレス板,ガラスが思い通りの出来となるかまだ分からない.これらの素材は5Wダイオードレーザーでできるとされている物である.ちょっとした前処理が必要であるが試してみることにする

- 組み立ては簡単との記事が多いが,精度を出して作っていくのにはそれなりに時間がかかる.ガタが大きいのを修正したり,ネジロックを施したりといろいろあった

- 組み立てと改良,環境構築,パラメーター紹介,作例紹介などを予定している

- 最初に考えたのは,排煙についてである.MDFなどは盛大に煙が出るらしい.1000mW機でヌメ革に刻印を行ったときの匂いはいまだに思い出す悪臭である

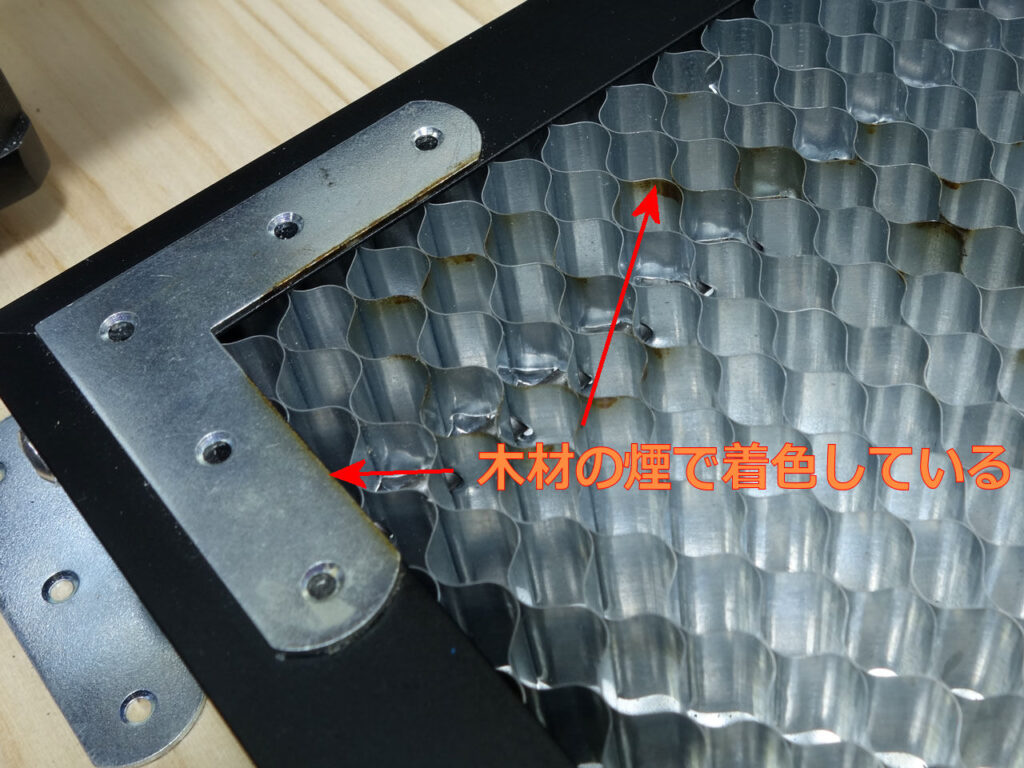

- アクリルは黒色のものは彫刻や切断が可能なので,多用するであろう材料である.しかしレーザー加工により煙が出てアクリル板に付着して曇らせるらしい.そればかりか大切なレーザーのレンズをも曇らせるらしい

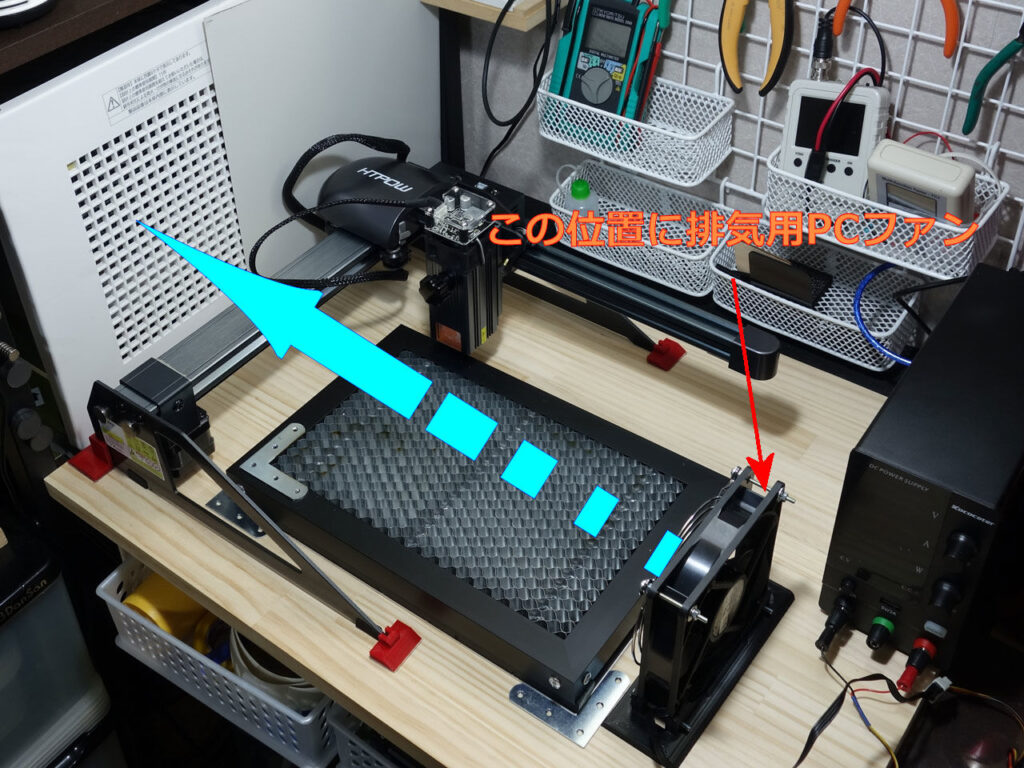

- P7 M30 は高級機ではないので,エアアシスト機能はない.そこでPCのケースファンで出てくる煙を片っ端から吹き飛ばす作戦をとることにした.その煙は塗装換気ブース用で吸引し,室外へ排気する.短期間ではあるがこのシステムで運用した結果は概ね良好である.当工房の換気システム(というほどのものでは決して無い)は後日別記事で紹介しようと思っている

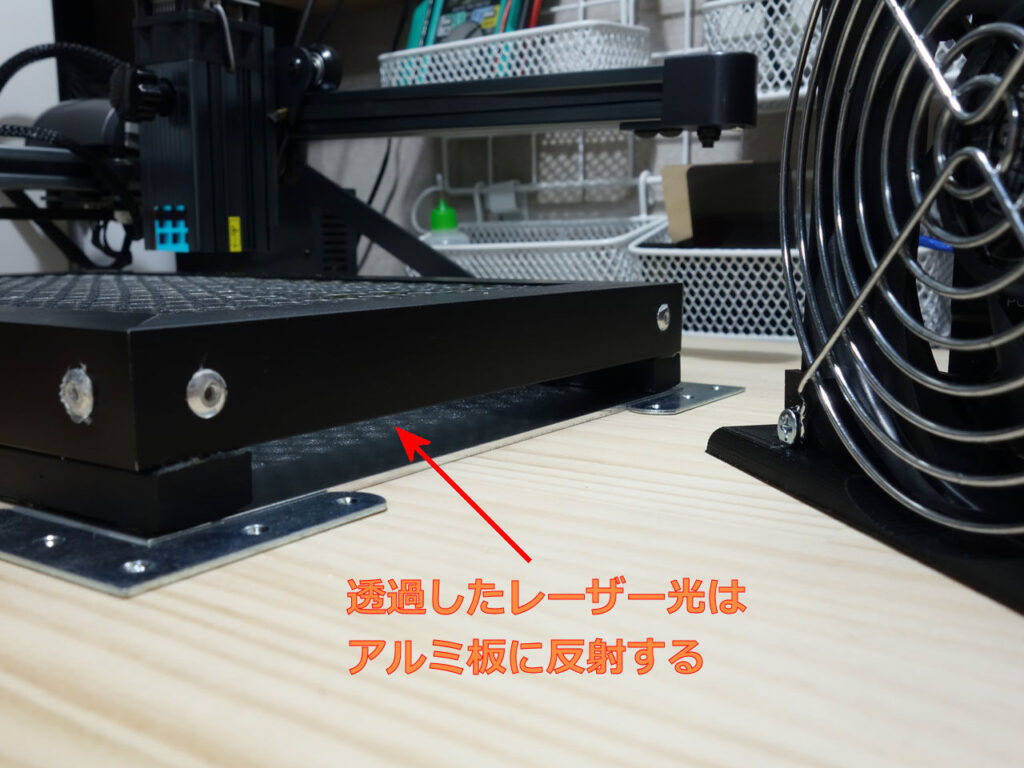

- 切断する場合は,当然レーザー光はワークを突き抜ける.その対策として,P7 M30 には金属板が付属する.金属板は透過したレーザー光を反射して,ワークの下面にあたり影響を及ぼす.対策として,ワークを少し浮かせるように台に乗せたり,マスキングテープ等で下面をマスクするなどの対策が取られる

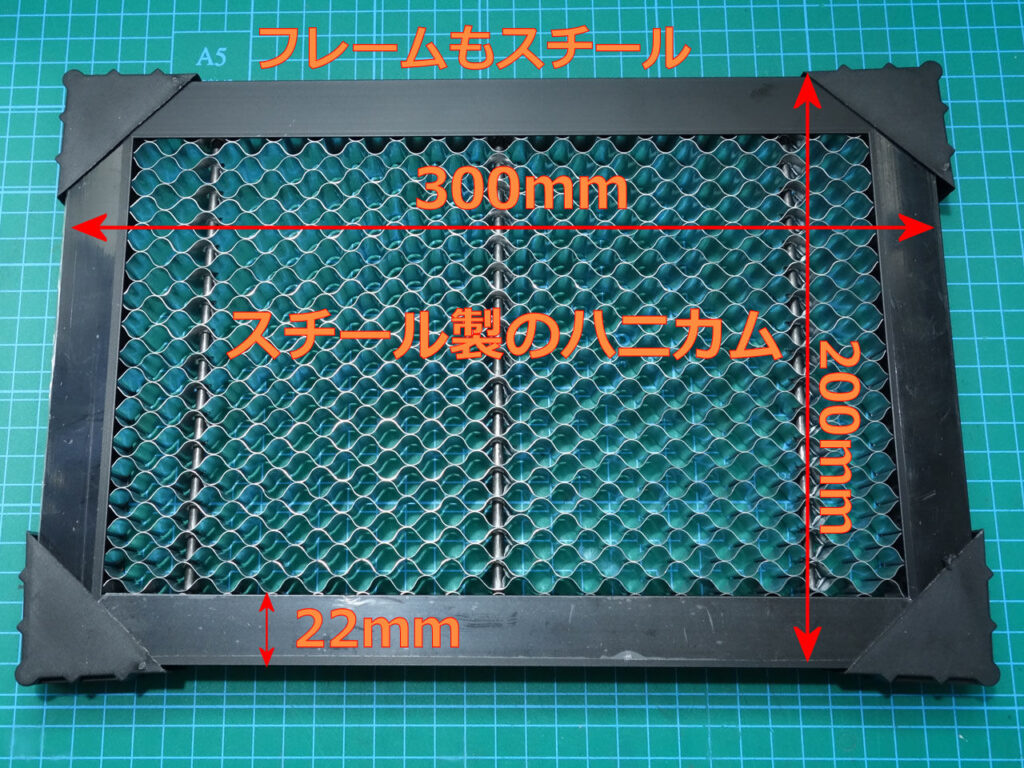

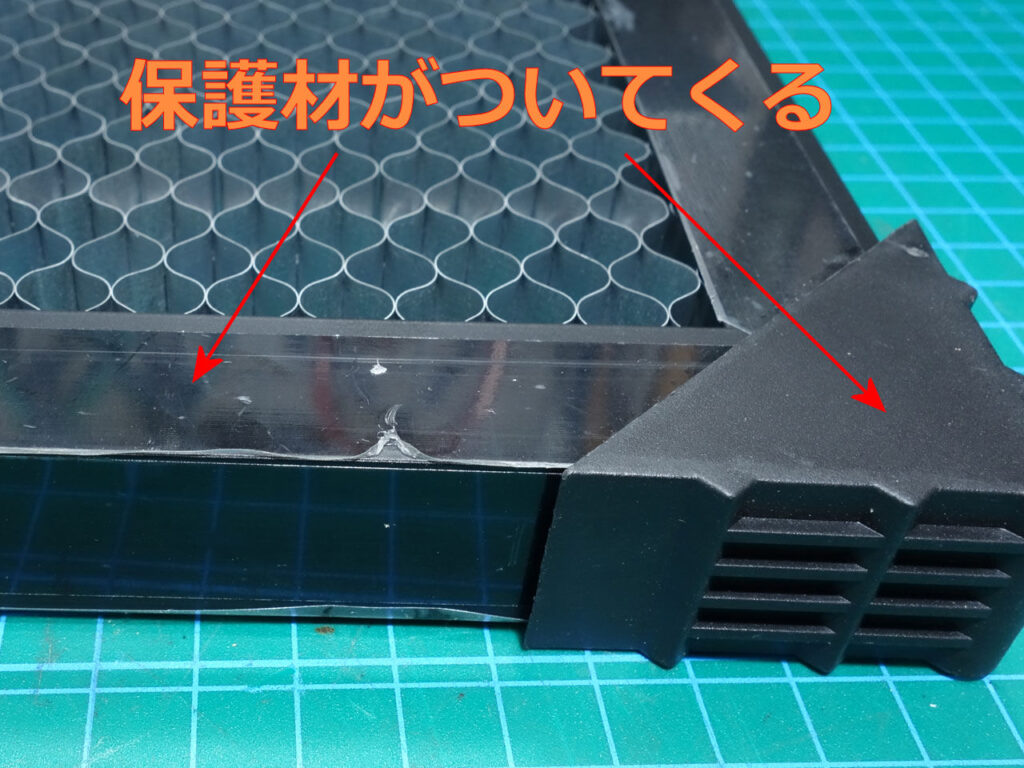

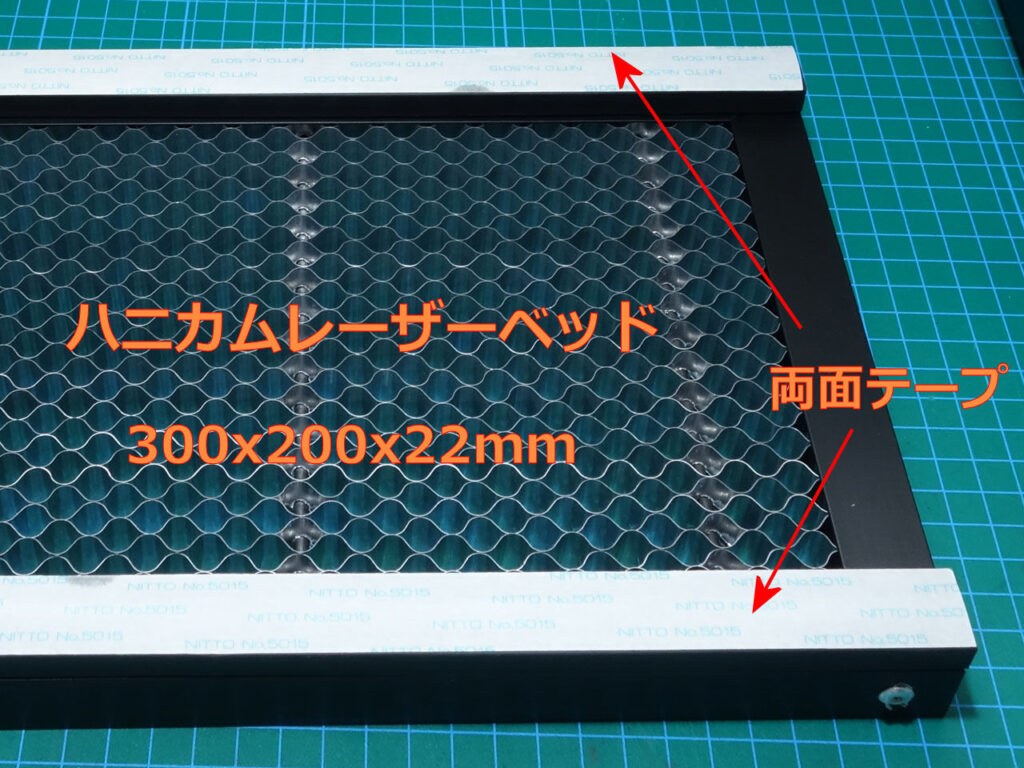

- その対策としてハニカムレーザーベッドなるものが存在することを知った.これを使って,排煙も行う方法を考えた.Amazonで200mmx300mmx22mmのものを購入した

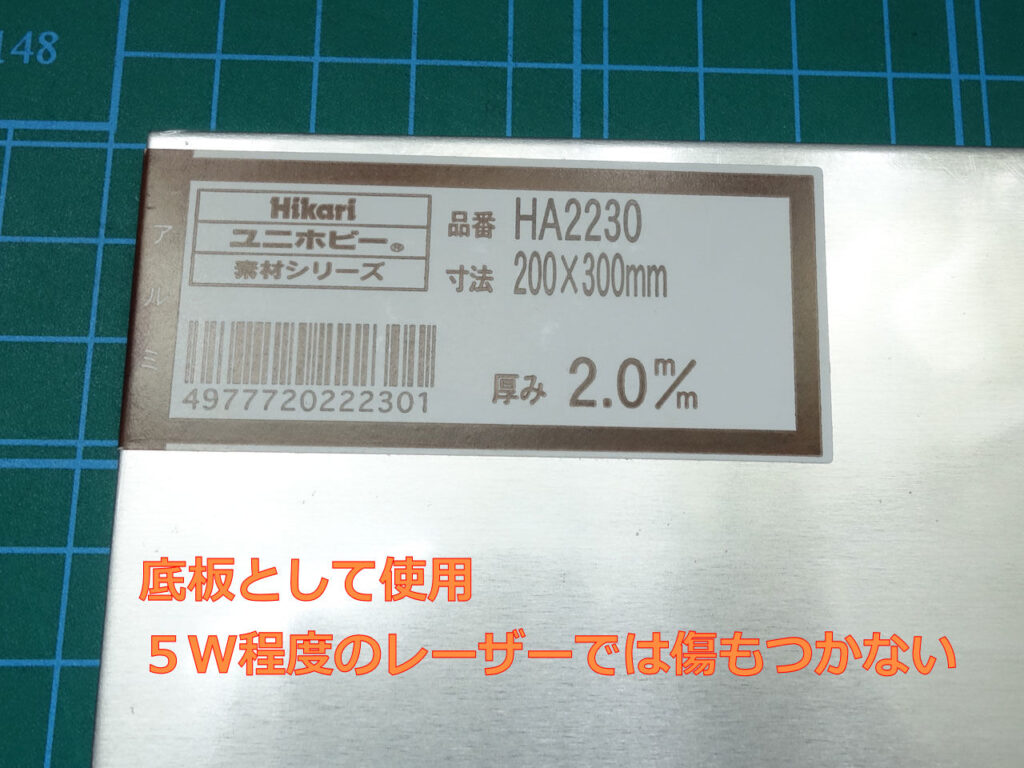

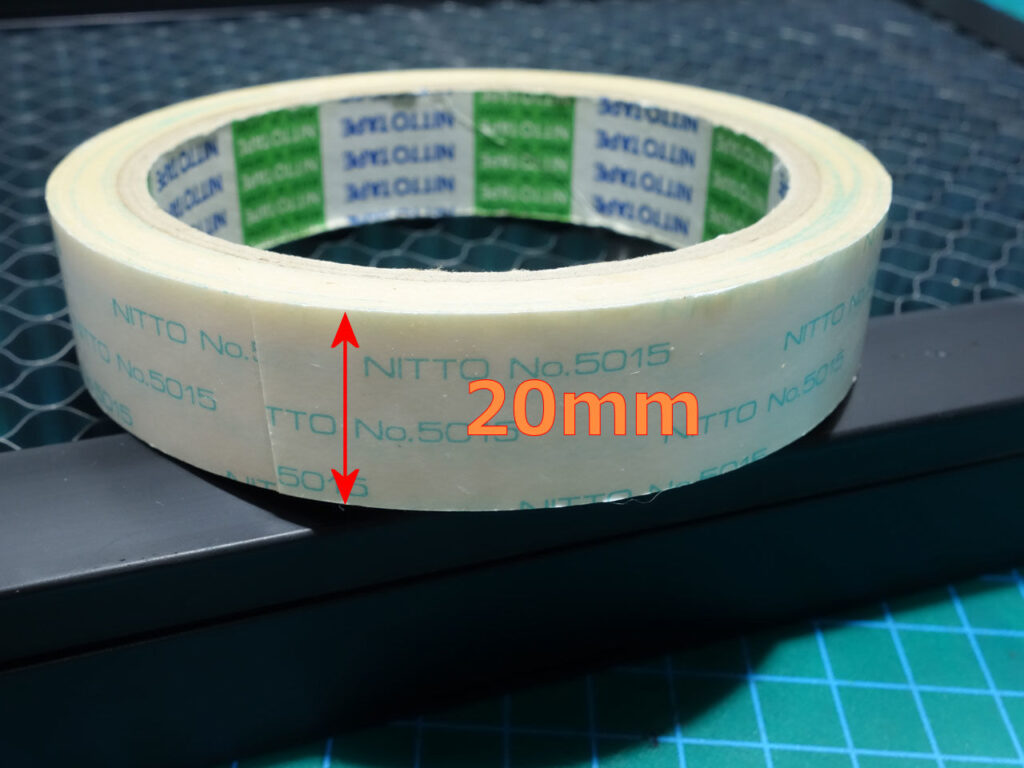

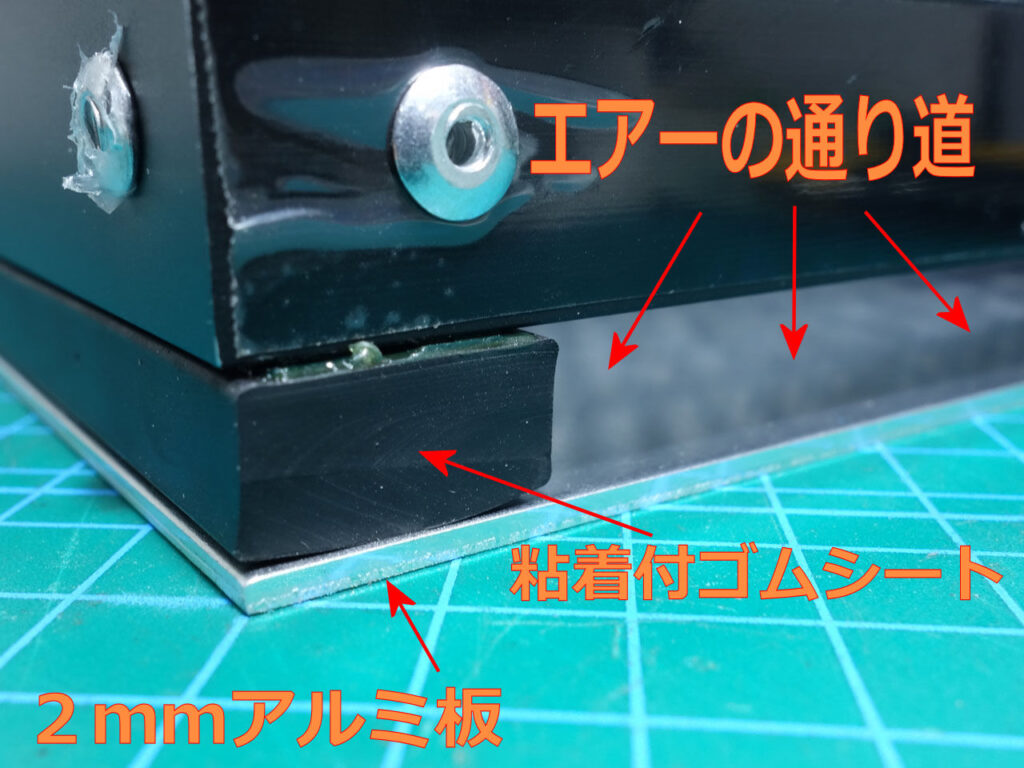

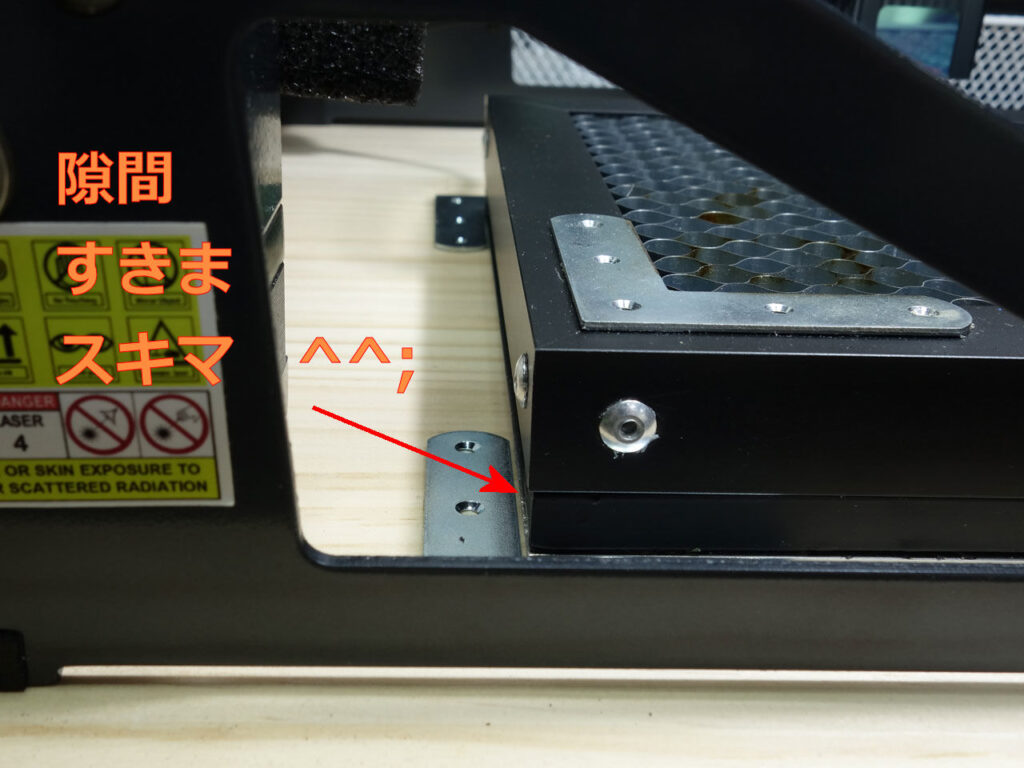

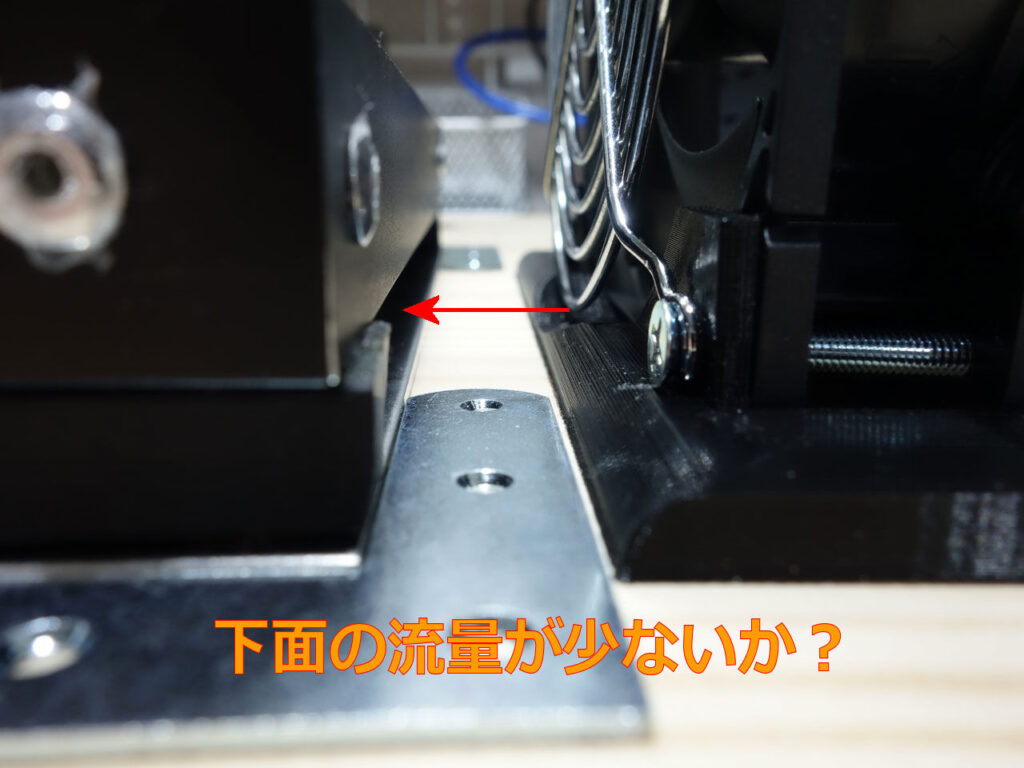

- レーザー彫刻機は,作業机の上で行う.ハニカム構造なのでレーザー光は当然投下してしまうが,机に穴が開いては困るので,同サイズの2mm厚アルミ板の上に設置する.この時,長辺に高さ10mm,幅20mmの粘着シール付きゴムシートを貼り付けお互いを接着する.そうすると,ハニカムレーザーベッド下にはトンネル状の風の通り道ができる

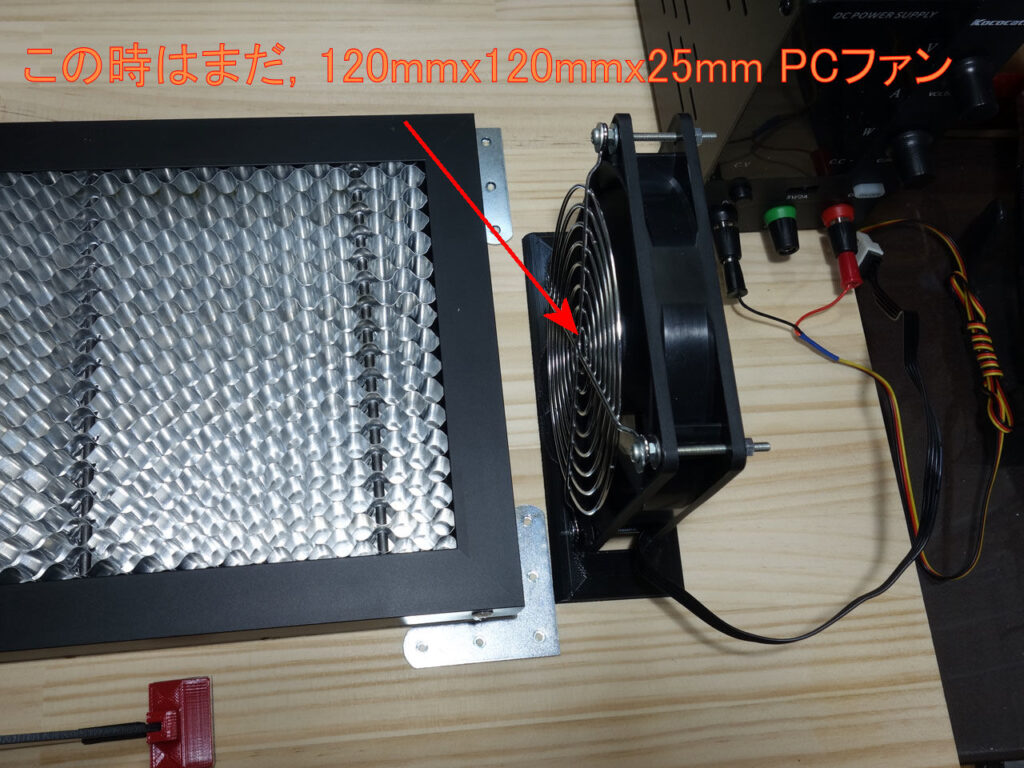

- 初めは手持ちのPCケースファン 120mm x 120mm x 25mm 12V のもので,3Dプリンターで自立用にスタンドを作り,送風機としてレーザー照射部に向けて使用していた.電源は作業机に備えてある電源装置を使用した.しかし,風量が足りないため風量の多いファンに置き換えた

- 120mm x 120mm x 38mm 12V のファンをAmazonで購入した.風量はちょうどよく,ワークによって調整して使っている.6Vぐらいで使用すると,以前のファンと同じ程度の風量があり,音もそこそこ静かである.アクリル彫刻の際は嫌な臭いがきついので,12V最大風量で使用している.爆風やや爆音であるが効果は大きい

- 38mmの厚みがあるので,ファン自体で自立できてこの点でも気に入っている.電源電圧の変動でリニアに反応して使いやすい.ハニカムレーザーベッド下面の風量を増やすには,ファンのパワーを上げるしかない

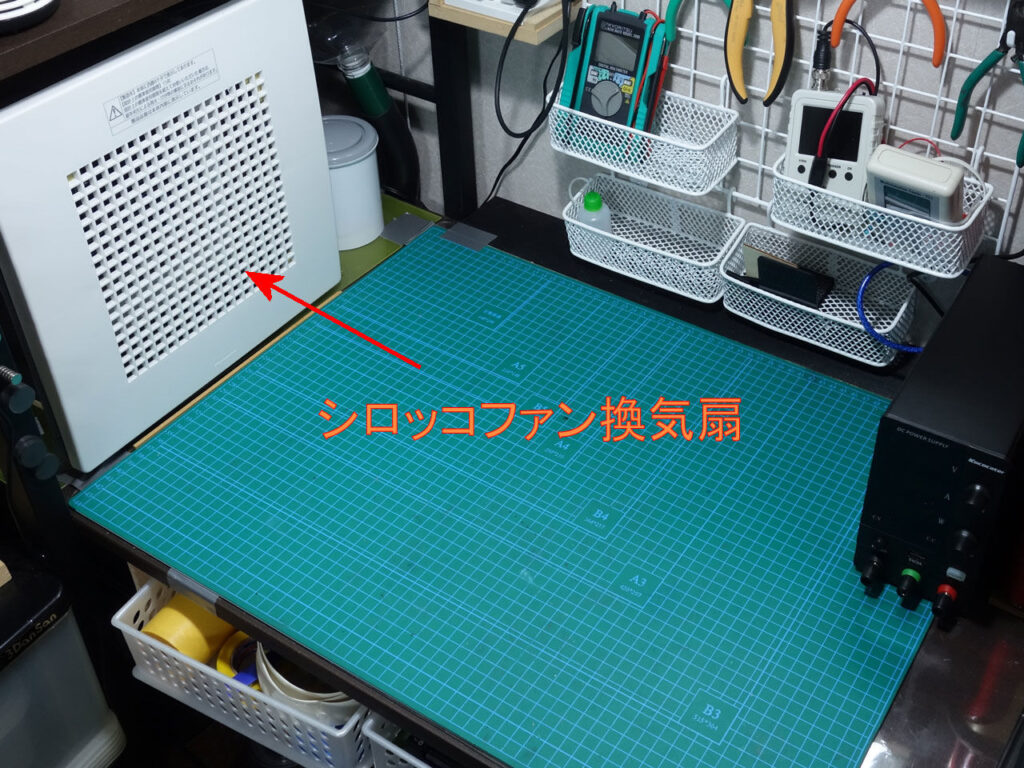

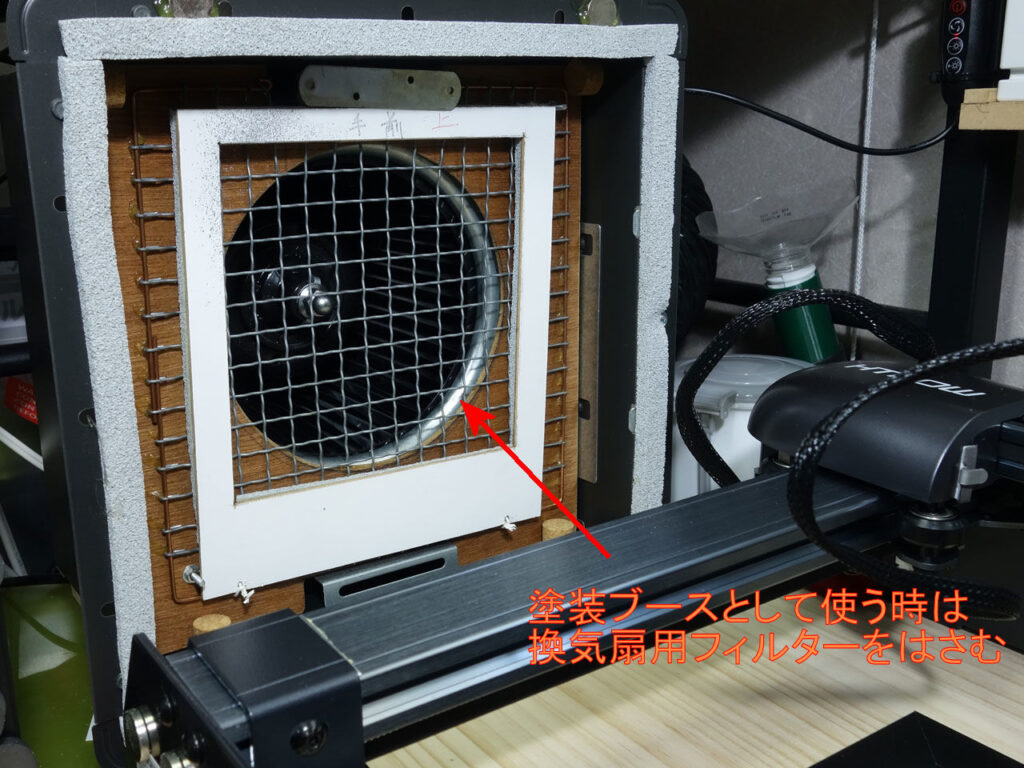

- 送り出された煙は,作業机左に設置してある塗装ブースへ送られる.プラモデル塗装用塗装ブースとして設置したのだが,本来の目的ではまだ使っていない.やりたいことが多すぎで,プラモを作っている暇がない

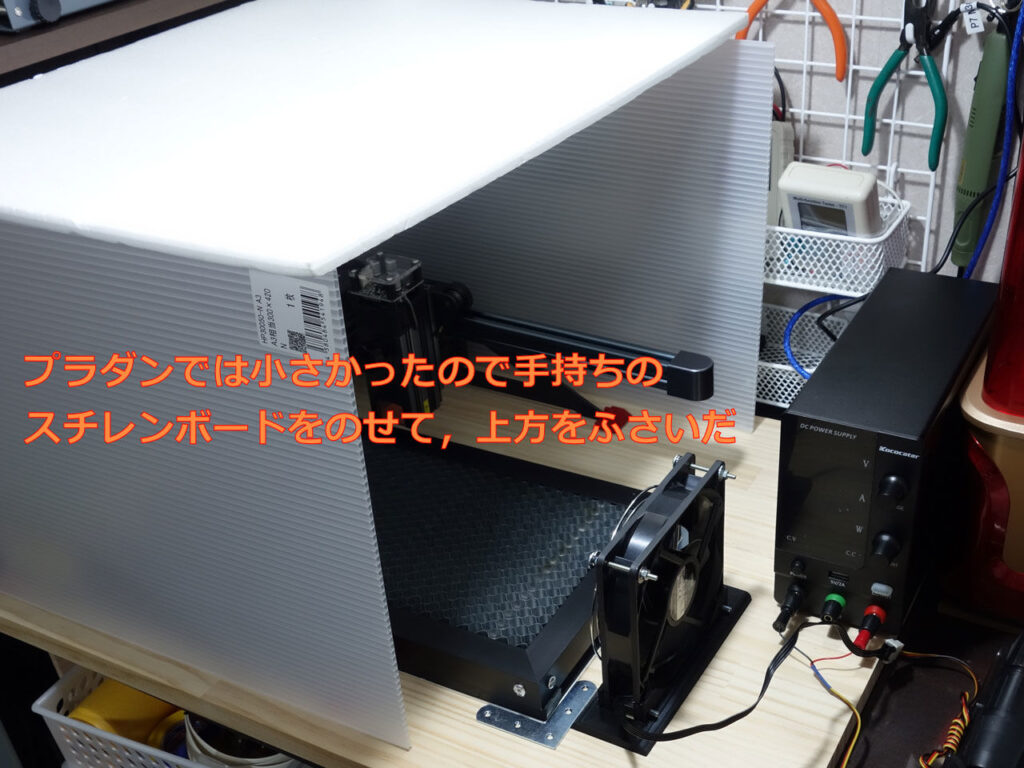

- この際,ファンからの風が逃げないように,A3サイズのプラダンで囲うと効果が倍増する

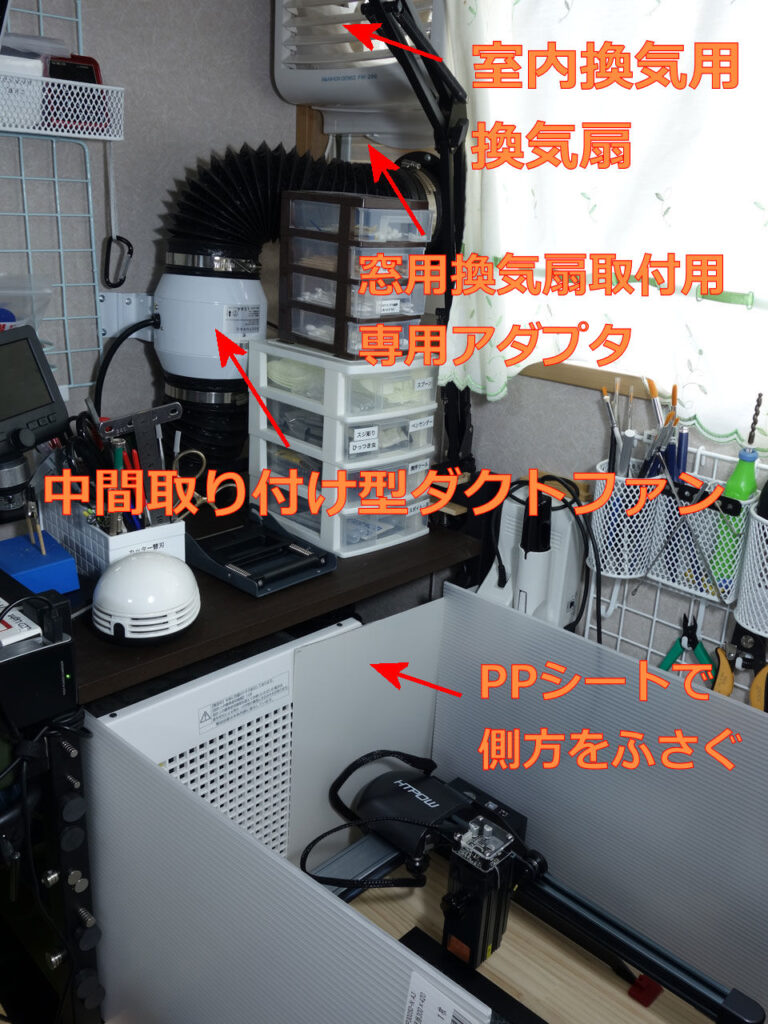

- 塗装ブースとして有名はネロブースの方式ではなく,換気扇用のファンユニットをφ100mmのフレキシブルダクトで戸外へ窓から排気させている.窓には,部屋全体の換気を行うために引きひも式窓用換気扇をJoshin webショップから購入し窓に取り付け,その下部パネル部にダクト用のアダプタをつけて,フレキシブルパイプを固定した

- レザークラフトで接着剤を使う時の換気のも役に立っている.また,IPA使用時の換気にも有用である

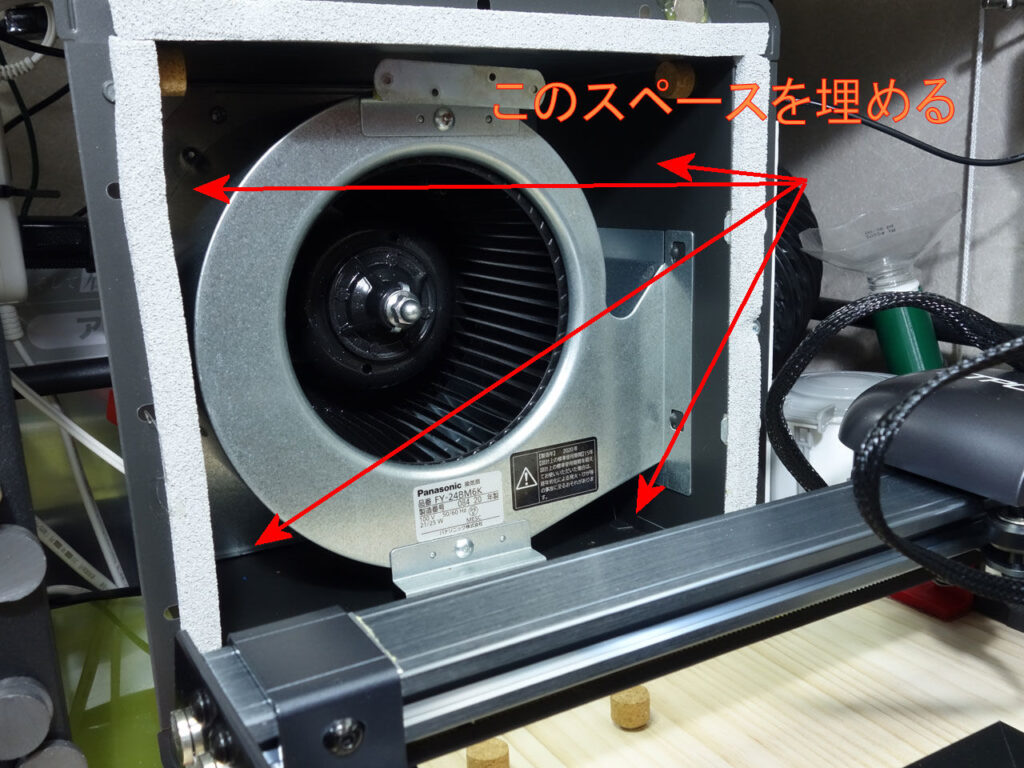

- しかし,塗装ブースとして設置して吸引力をテストしたところ,パワー不足を感じたので,フレキシブルダクトを途中で切断して,中間取付形ダクトファンを間にかませた.これの吸引力は満足いくものだが結構な爆音である.パワー調整用のコントローラーが付属するので,作業によって調整は可能である.レーザー彫刻機でアクリル彫刻・切断の時に出てくるとされるアクリル酸ガスの排煙にはMAXパワーで使っている.ちなみにこのアクリル酸ガスは活性炭マスクでかなり取り除くことが可能なようなので,活性炭マスクも購入済みである.さらにちなみに,活性炭はIPAにも効果があるらしい.IPAはよく使うので助かる

なおこちらの一覧表を勝手に判断しているだけなので,ご使用は自己責任で! - 結論として,この方法は効果絶大である.一番煙が出るのは,MDFの切断を行ったケースであったが,煙がへやの中に漂うことはなかった

- 当然臭いは出るが,不快となるレベルではない.1.5mほどのところに設置したプラズマクラスターの空気清浄機はグリーンランプのままであった

- まあ発煙位置20cmから強風で吸引器へむけて煙を送るわけだから,当然ではある.

- とりわけ効果があるのは,プラダンで覆ってダクト状態を作り出したことのようである

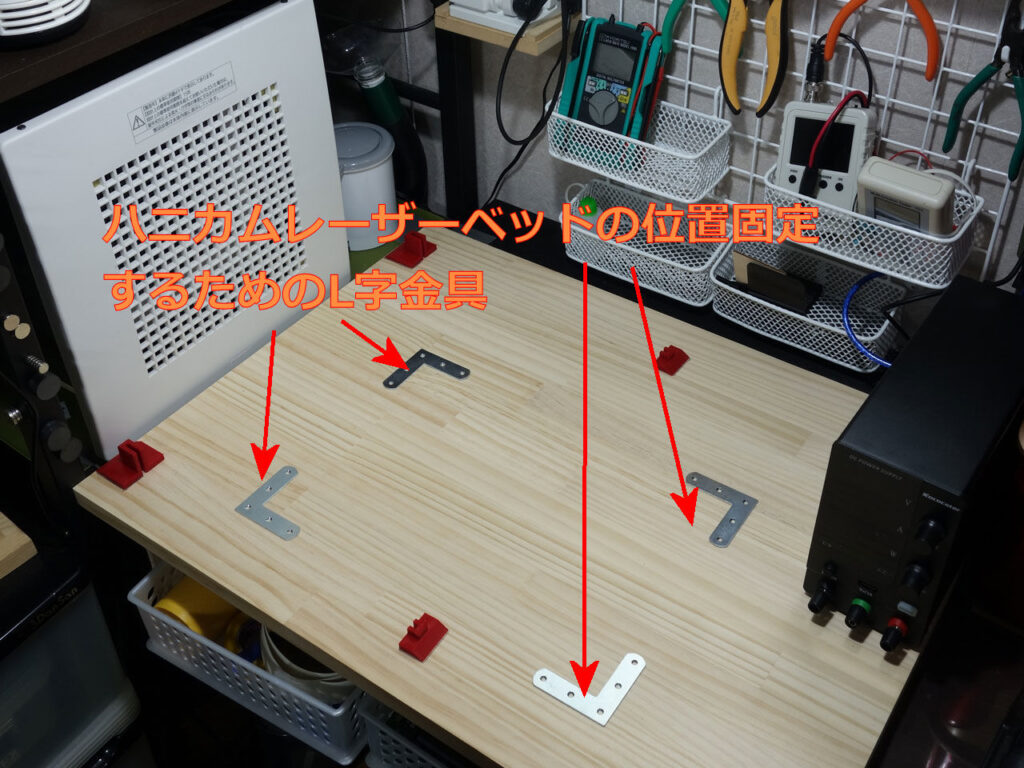

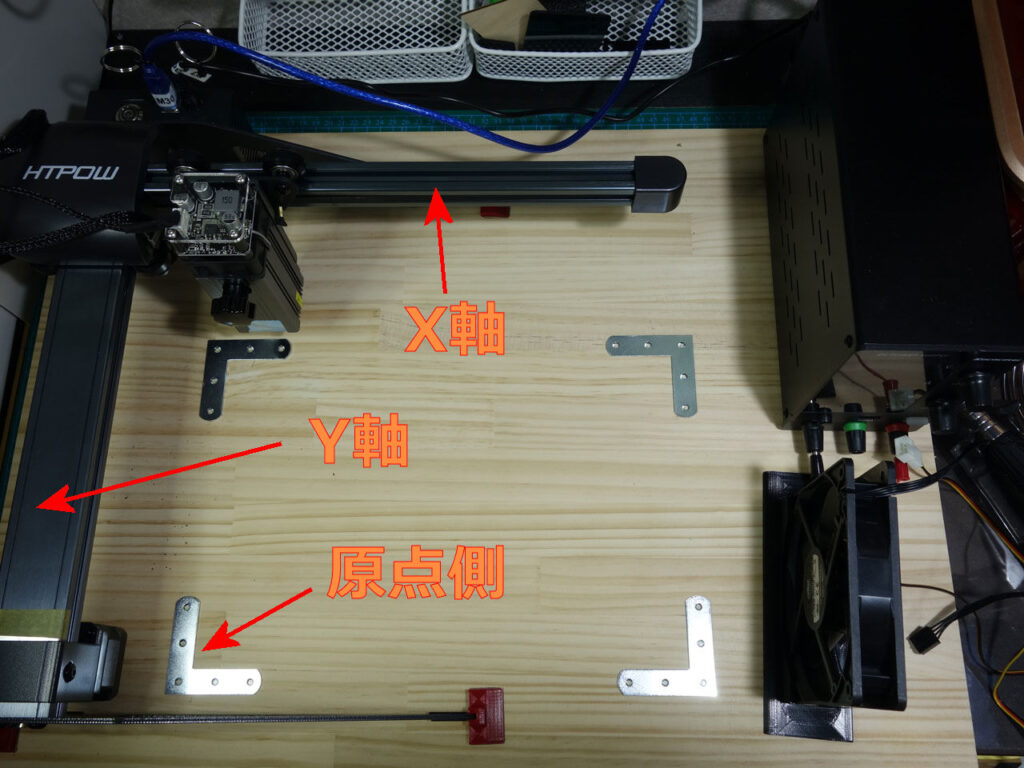

- 初めは作業机に置いて使う予定であったが,レーザー彫刻機本体とハニカムレーザーベッドの位置関係を,使用ごとに同じくしておきたかったので,ベースとなる板材を作業机に置いて,その上に配置する方法とした

- X軸方向が600mm,Y軸方向がと450mm,厚さが18mmのパイン集成材をホームセンターから購入した

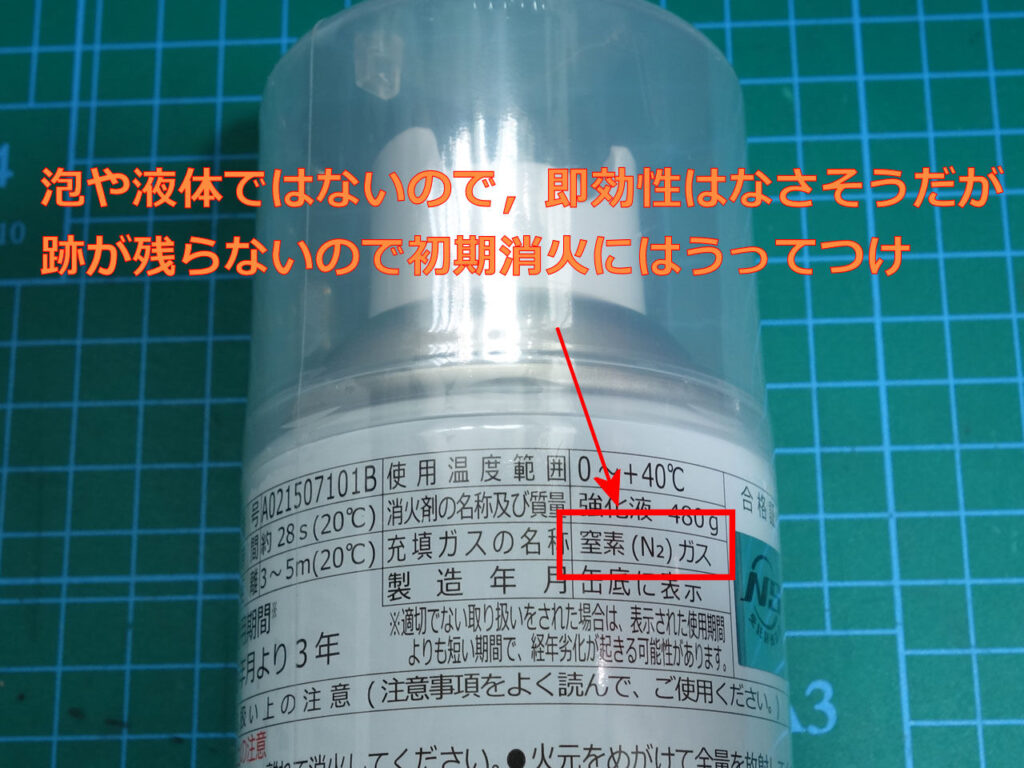

税込み¥2178とまあまあお買い得.そりがほとんどなく,硬いのでよさげである - ついでに,窒素ガスの消火スプレーを購入.やはり,5W級のレーザーはなめてはいけない

- 右端に電源装置を乗っけると,コンパクトなレーザー彫刻システムができあがった.その近くに排気用PCファンを置き,右から左換気扇へのエアーフローを確保する

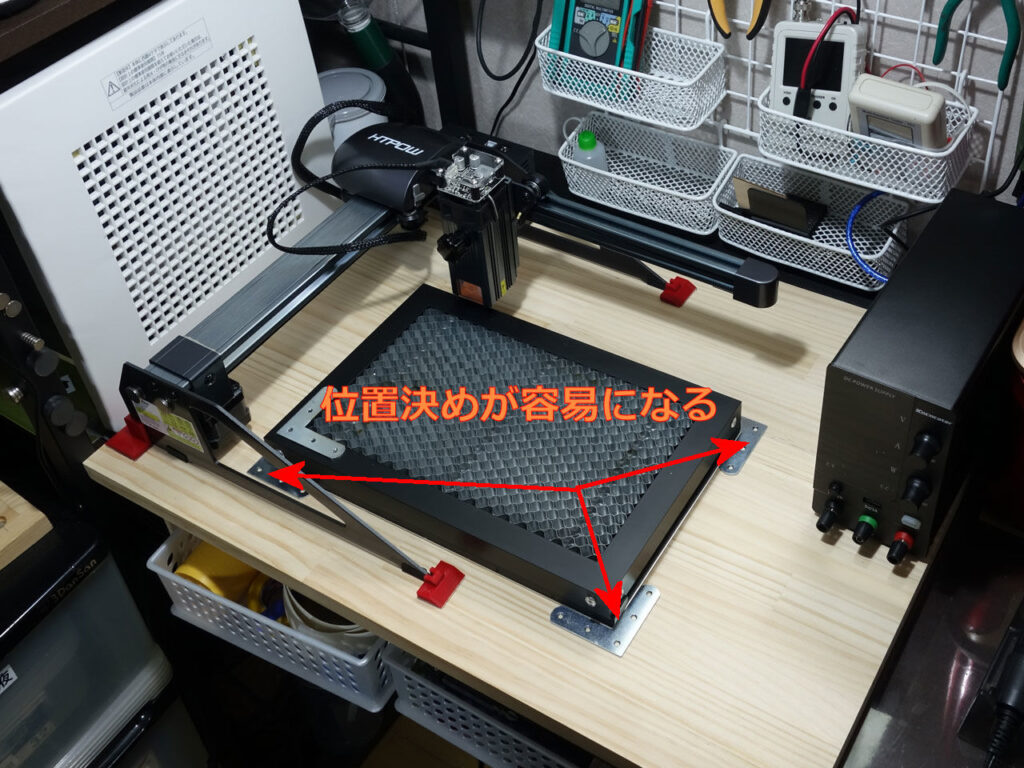

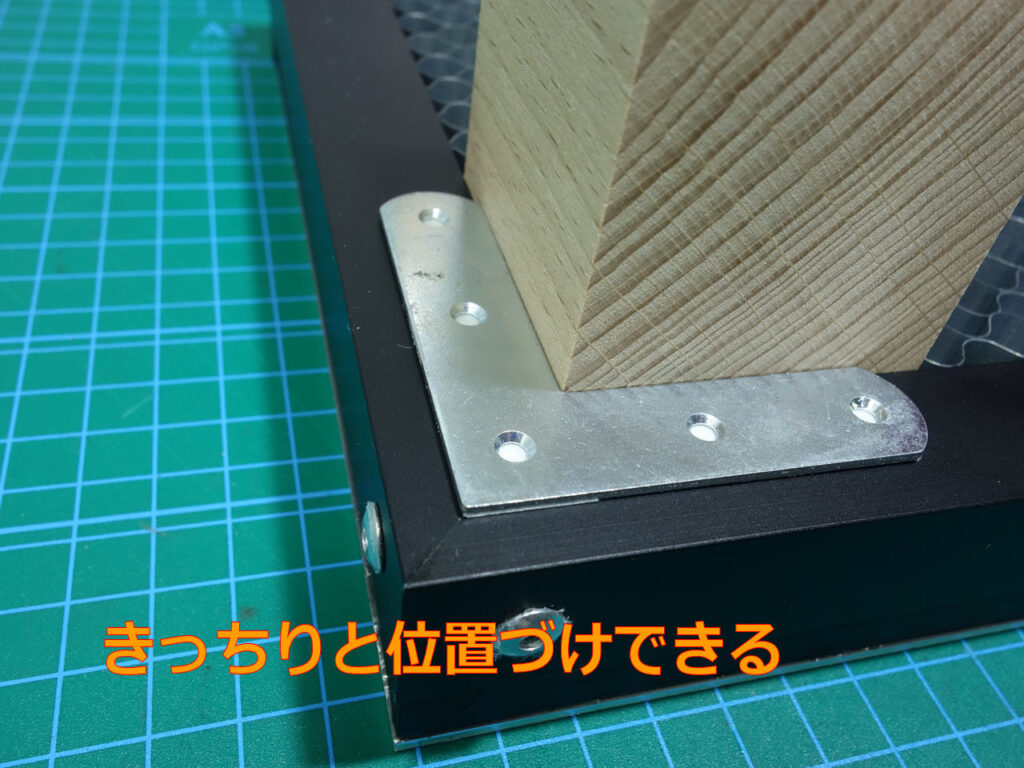

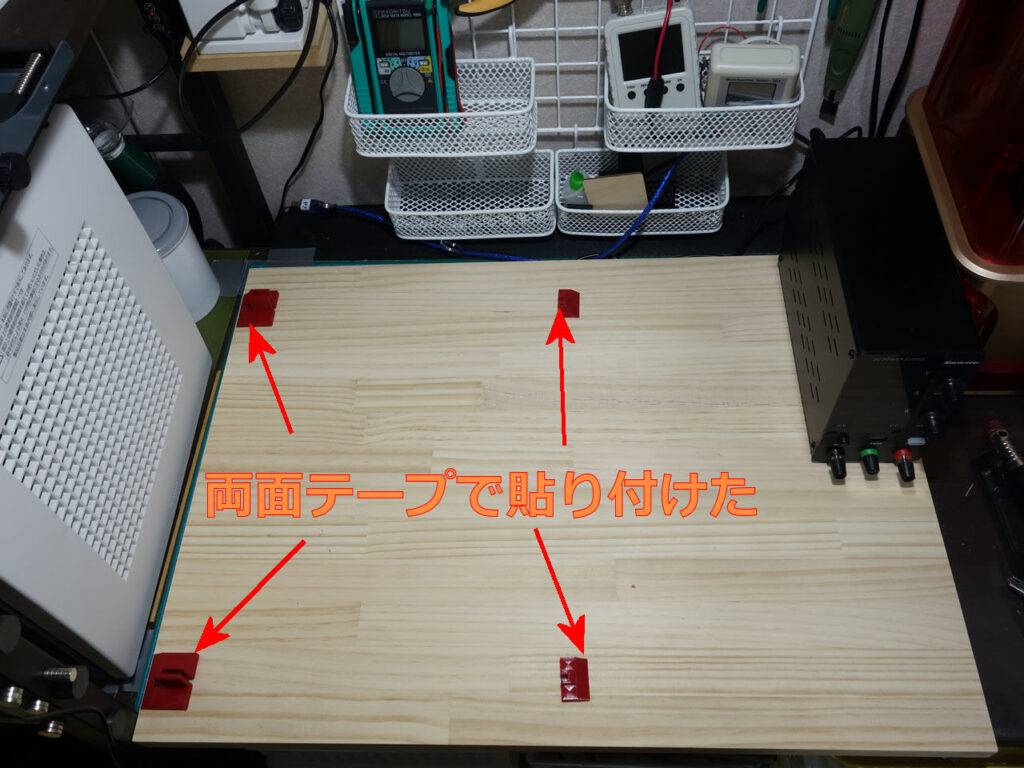

- この集成材上に,ハニカムレーザーベッドを設置するのだが,セットしやすく撤去しやすい方法として,ホームセンターから購入した,L型金具を両面テープで貼り付けた

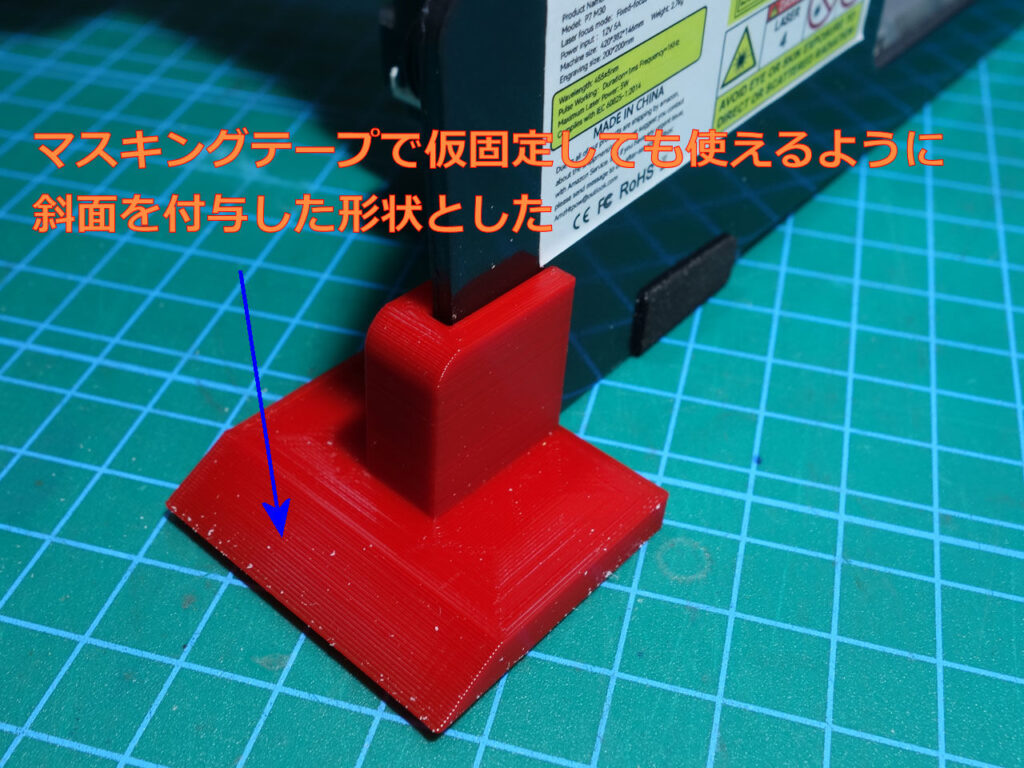

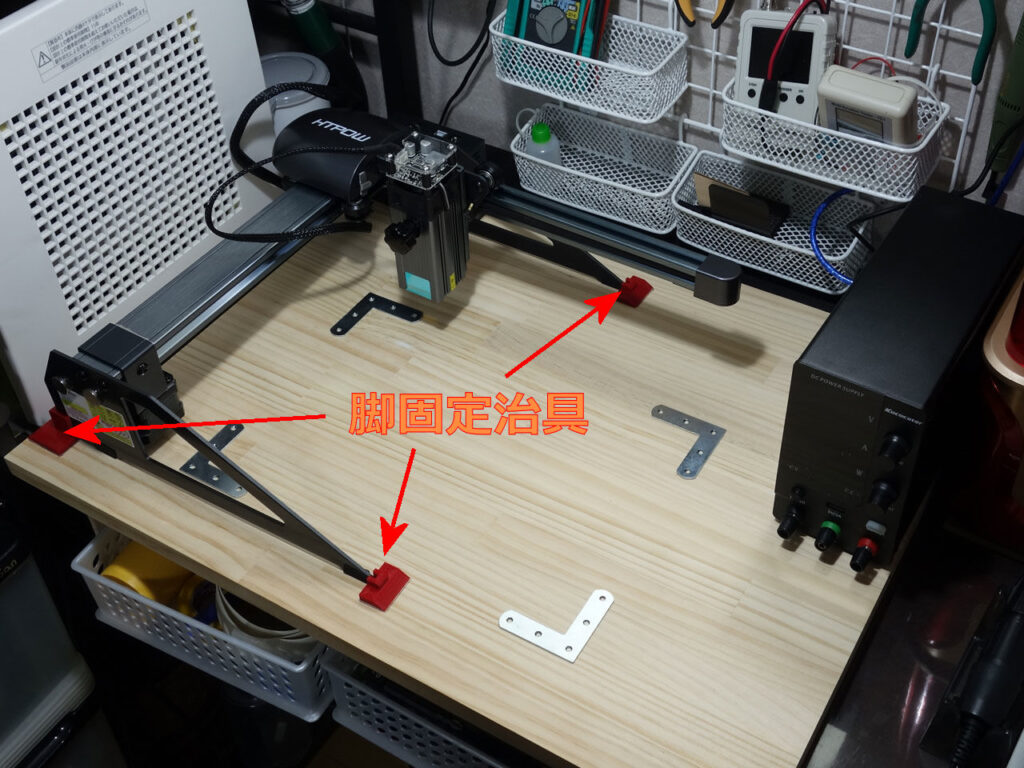

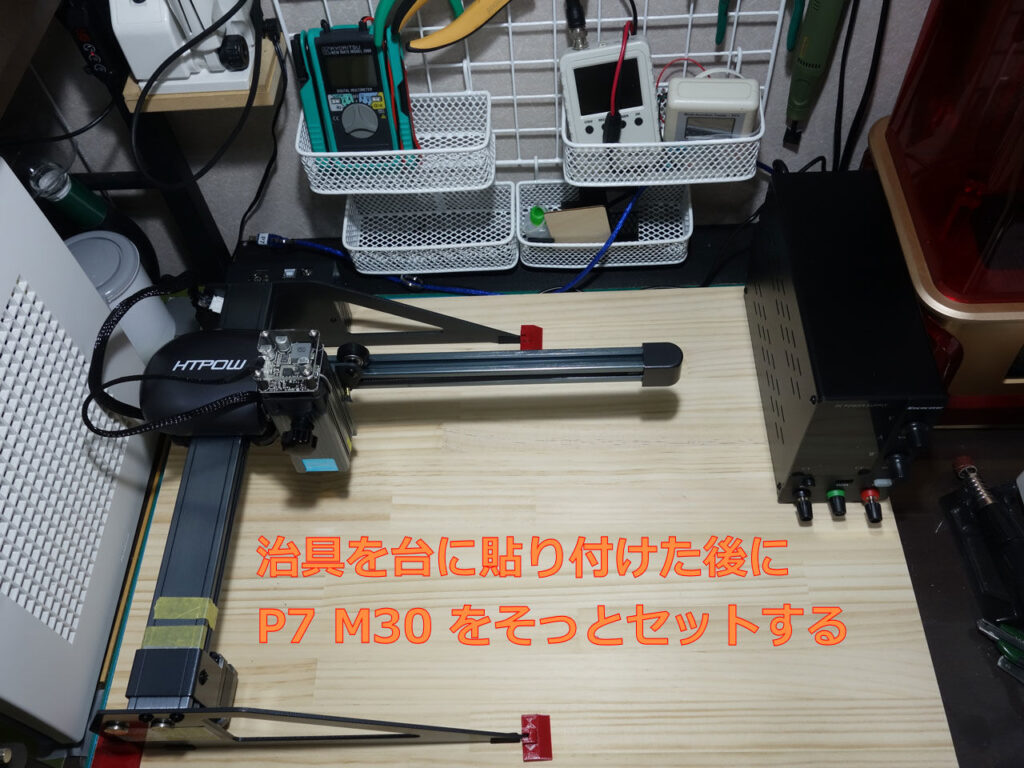

- その前にすることは,レーザー彫刻機本体のセットである.これも毎回同じ位置にセットできるよう工夫が必要となる.今回選択したのは,脚フレームを3Dプリンターで作った治具で抑えるという方法.この治具は排気用換気扇と送風用のPCファンとの位置を考えて配置する

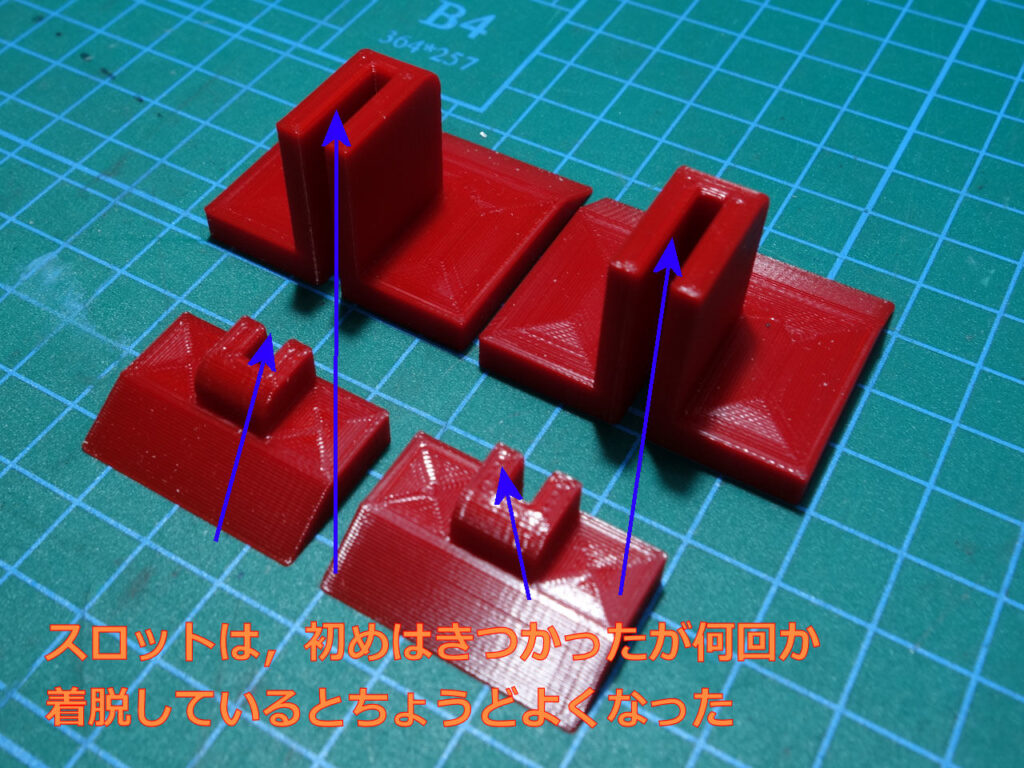

- 本体の位置が決まったら,合わせて治具を両面テープで貼り付けた.PLAでピッタリサイズに作ったので初めはややきつかったが,何度も脱着を繰り返しているうちに,削れていい塩梅となった

- 本体位置が,決まったら,ハニカムレーザーベッドの位置決めである.これはちょっと苦労した

レーザー照射部を原点位置(左手前の角部分)へ動かしておく.ここからX方向とY方向にレーザー照射部を動かしてフレーム内側のラインと一致するようにハニカムレーザーベッドを動かす - これについては,LightBurnの項目で説明することにする

- 位置が決まったら,ハニカムレーザーベッドに重量物を載せて,動かないようにして置き,両面テープを貼り付けておいたL型金具を四隅に貼り付ける.慎重に行ったがずれてしまった.剥がそうにも強力すぎたのであきらめた

- P7 M30はATOMSTACKからのOEMと思われる商品が複数確認できる(と思う).P7 M40という型番?と合わせて検索(Youtube含む)すると,結構見つかる.組み立てについては丁寧に紹介されているサイトもあるので参照されたい

- 本ブログでは,簡単に組み立てできると書かれていることが多い本製品の,組み立てに役立つポイントを紹介していく.付属のマニュアルは画像も小さく結構苦労し,工夫したので共有したいと思う

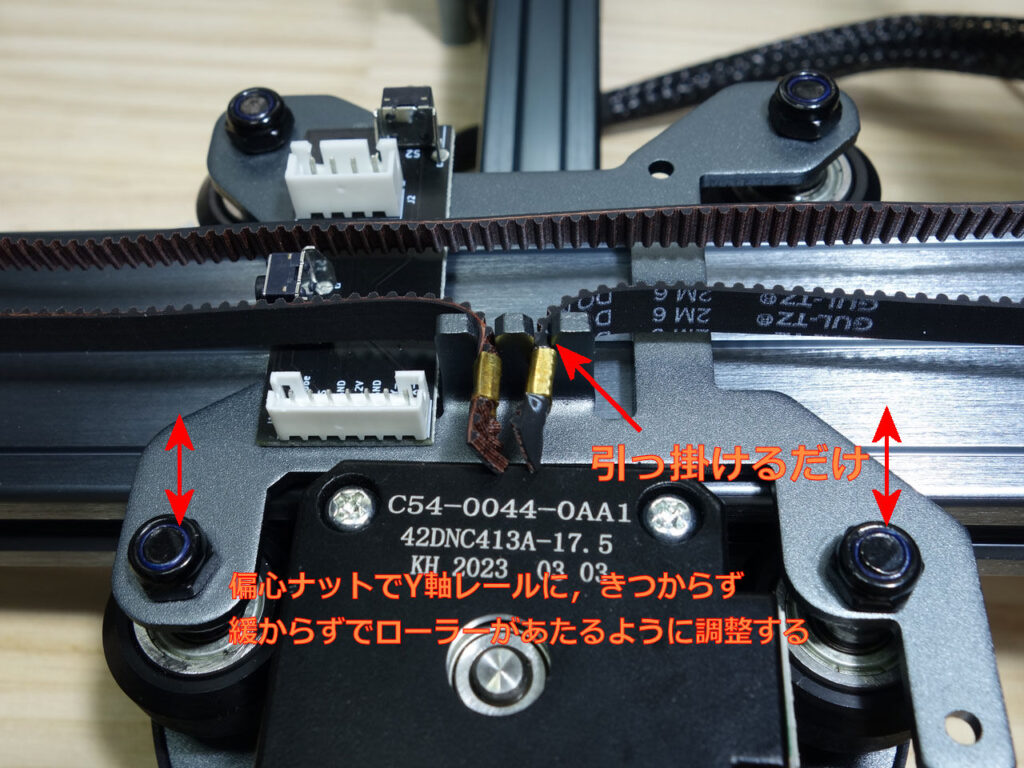

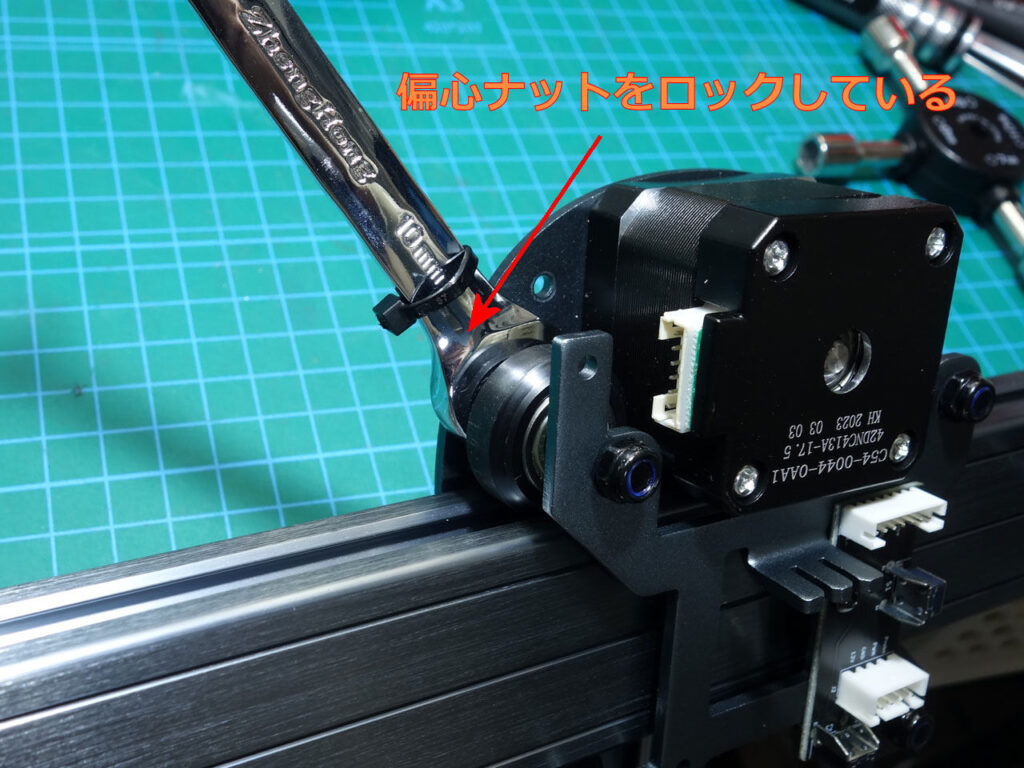

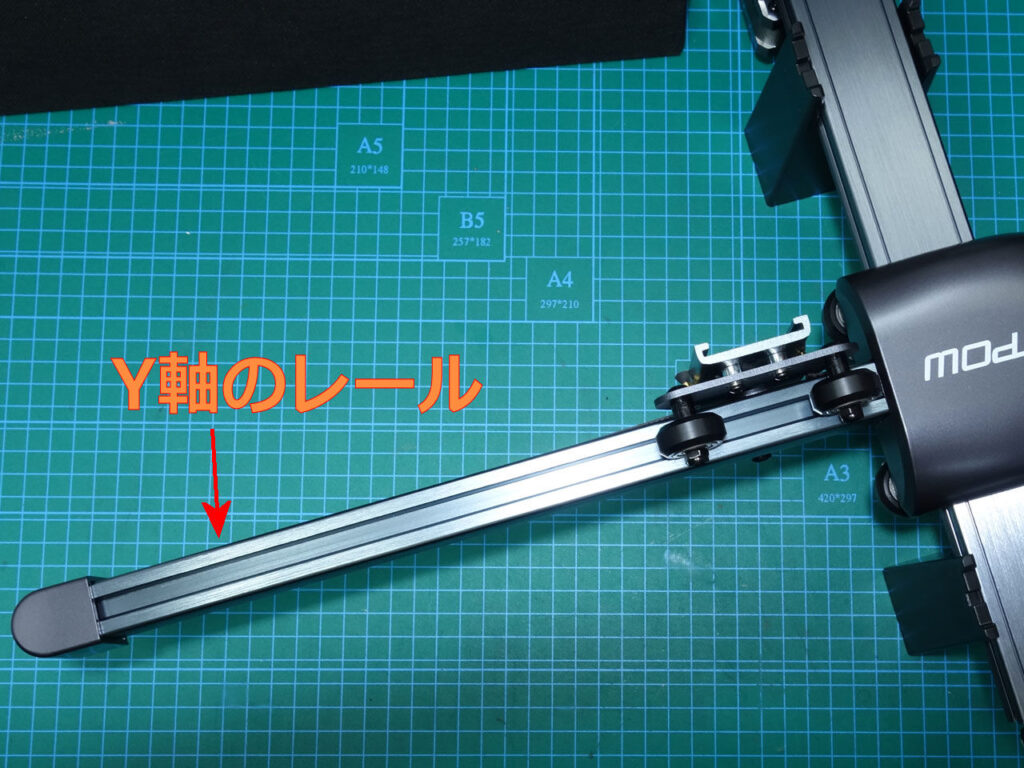

- Y軸アセンブリにX軸アセンブリを差し込む.ベアリングのついたローラーでガイドされるが,当然隙間があればガタが出る.締め付けすぎると動きが悪くなる.いい塩梅を探ってローラー位置を決めるのだが,このローラーは2つのみ中心軸を動かせるよう偏心ナットといわれるものを使用している

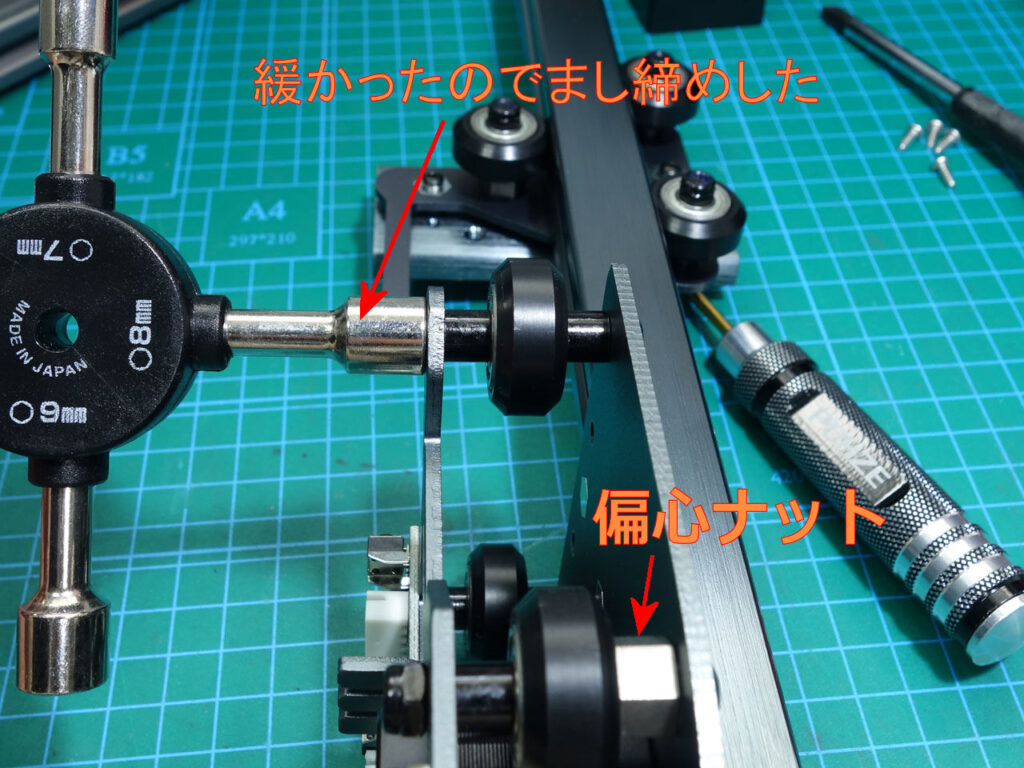

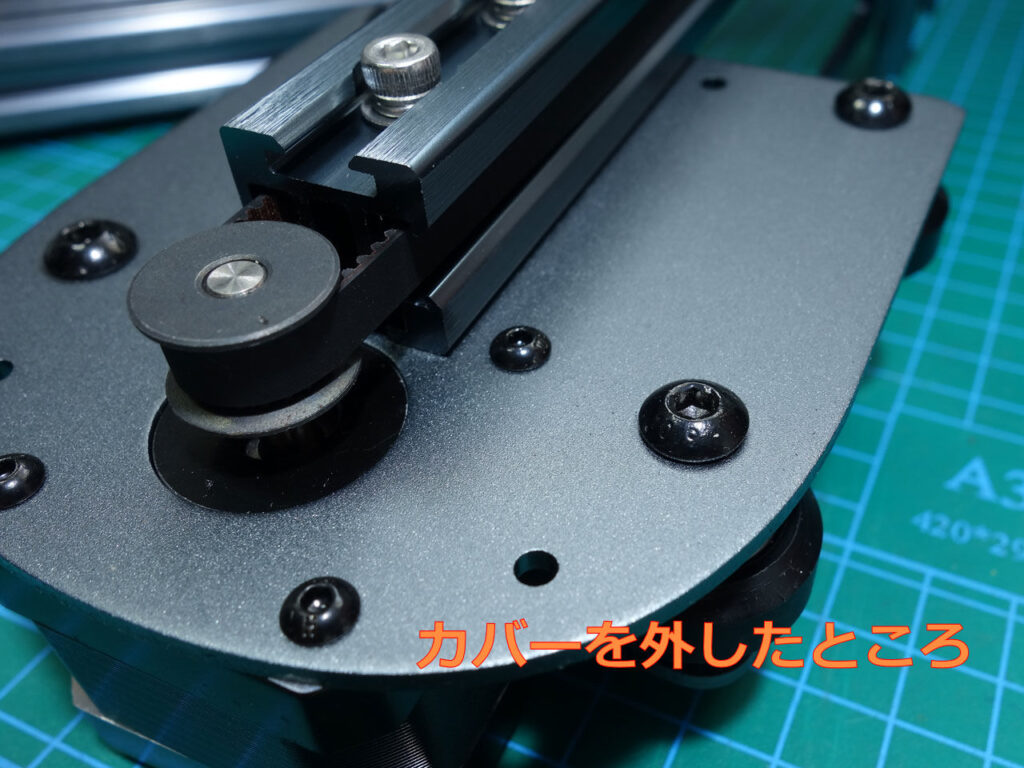

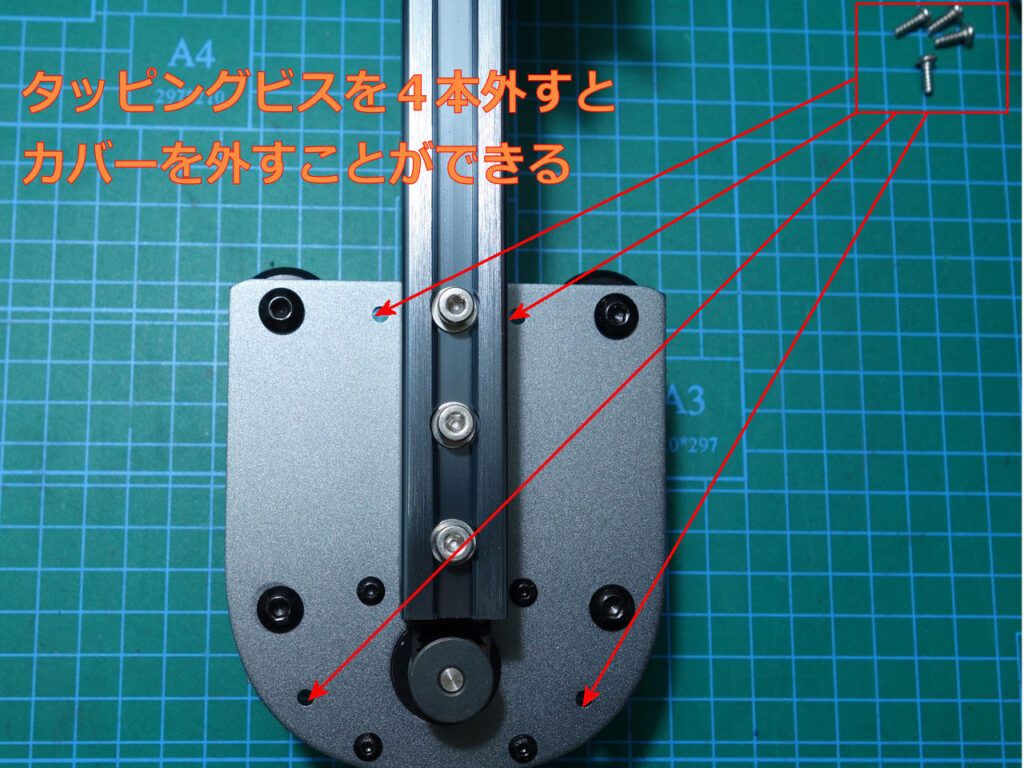

- この偏心ナットは6角のナットの中心がずれている構造.中心に通すボルトは,ナイロンロックナットで締め付けるのだが,付属の板レンチで偏心ナットを回すと供回りしてしまう.そのため,ナイロンナットを別のレンチ等で抑えておく必要があるのだが,このナットはカバーを外さないとアクセスできない

- また,残り2つのローラーを固定しているボルトも緩かったので,増し締め・ネジロック材をつけることができたので外して正解であった.タッピングビス4本で止まっているので簡単に外せるが,メネジはプラスチックに切ってあるので潰さないよう注意が必要である

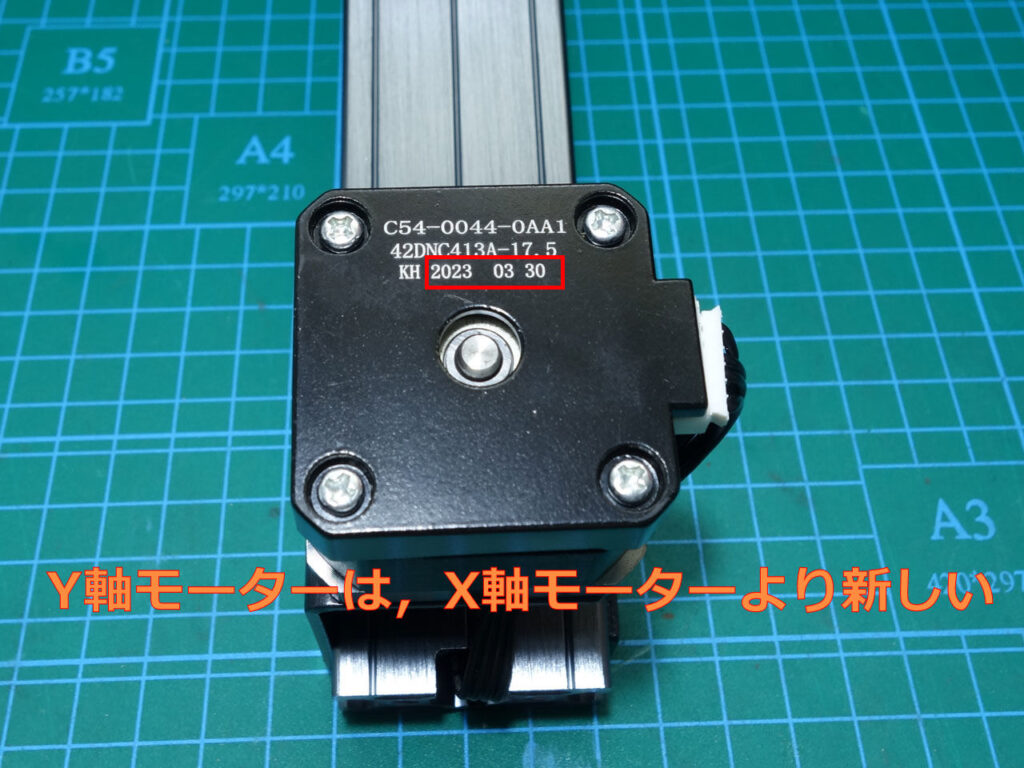

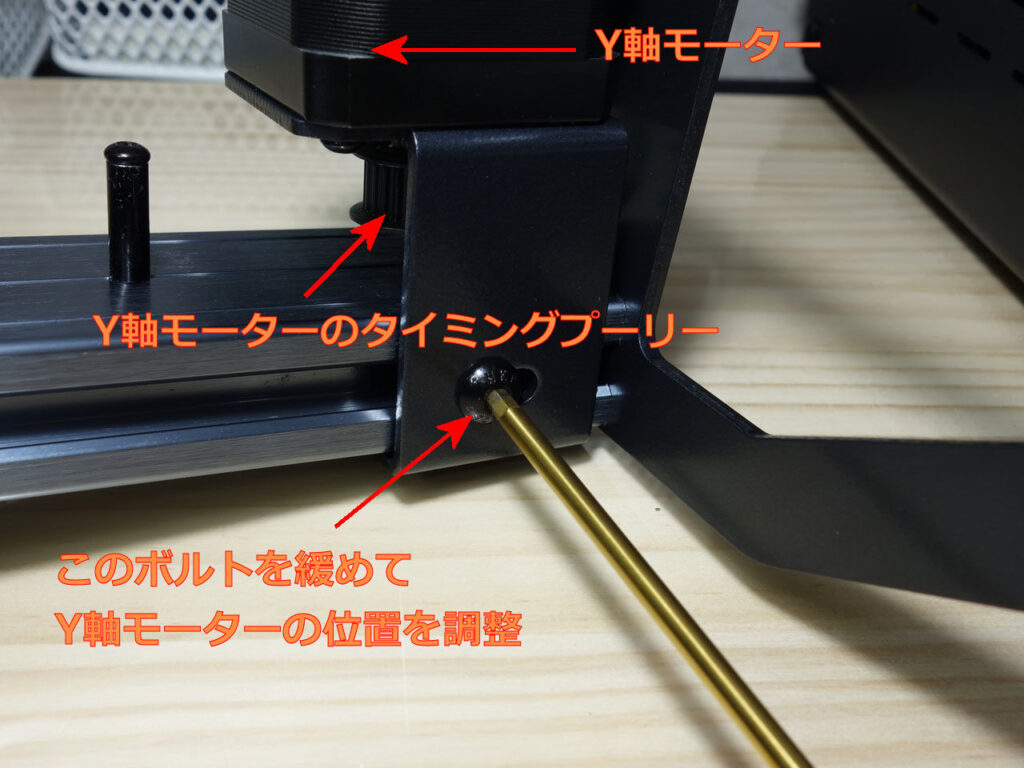

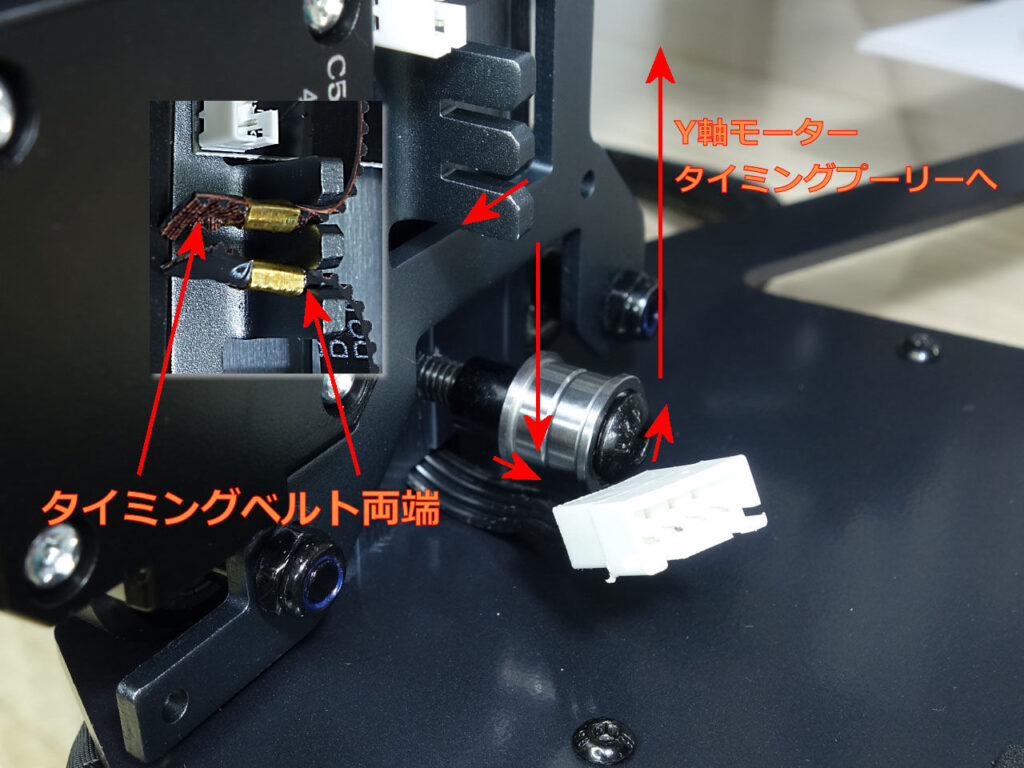

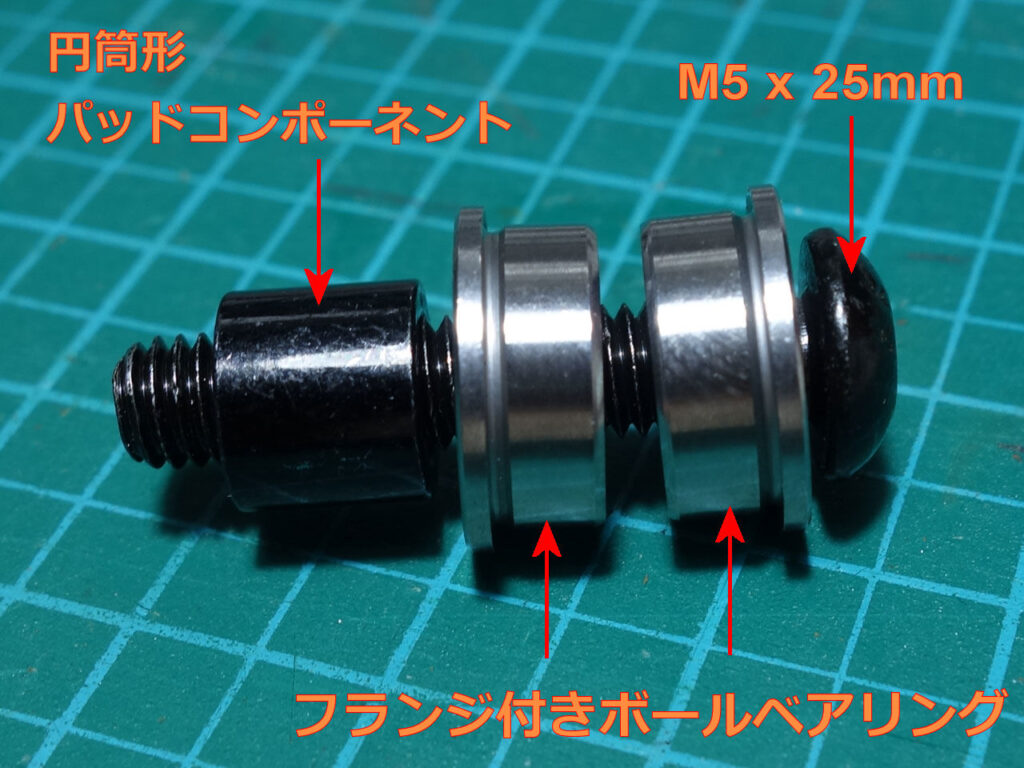

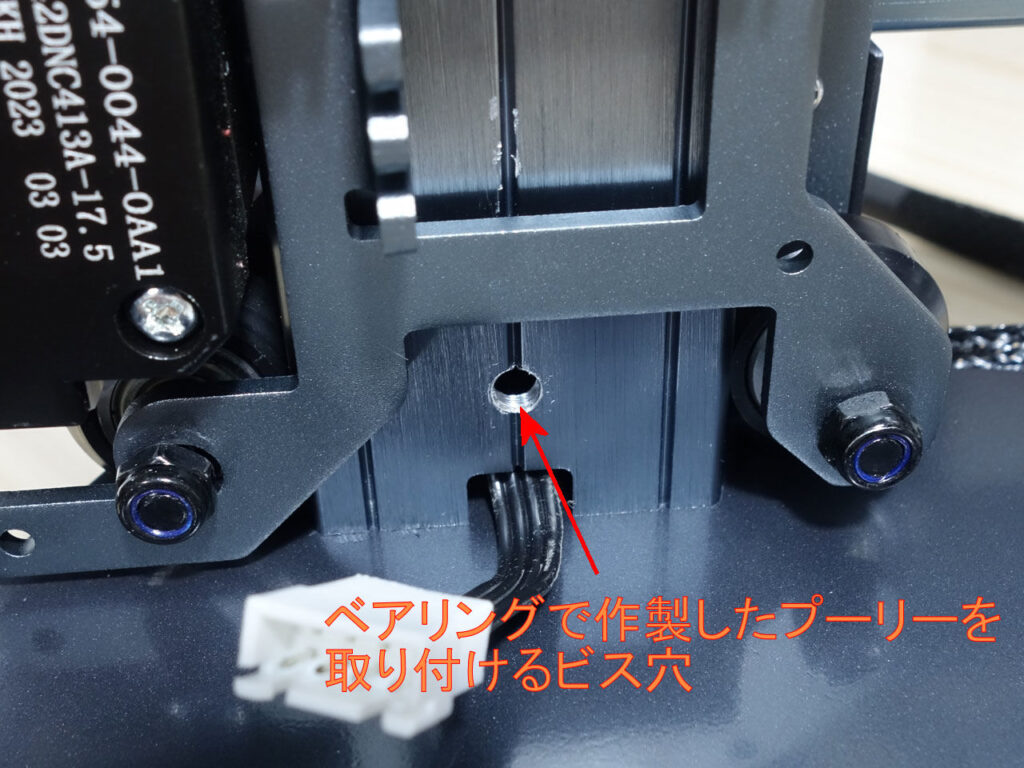

- タイミングベルトは,Y軸アセンブリ(アルミフレーム)の端にあるY軸モーターのタイミングプーリーに掛けて,反対の端にあるプーリーに掛ける.このプーリーは,フランジ付きベアリングで組み立てる

- タイミングベルトの両端の銅製ヘッド(マニュアルにそう書いてある)をX軸フレームにあるスロットに挟み込む

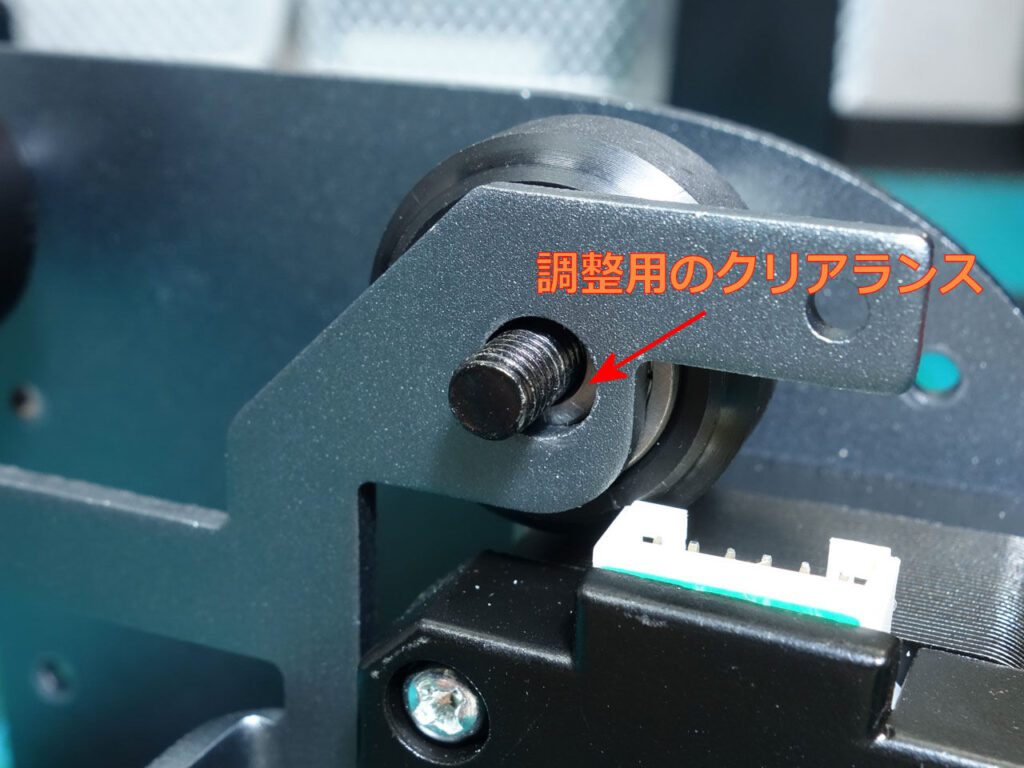

- それから,Y軸モーターの取り付けボルトを緩めて,タイミングベルトのテンションをいい塩梅に調整するのだが,Y軸モーターのアルミフレーム(Y軸アセンブリ)への取り付けが,これまた盛大なガタがある.振動の大きい機械なのでずれてくる可能性が大である

- 実際に動かしてみると,レーザー照射部はものすごい速度で動く.スタート/ストップの加速度はかなり大きいと思われる.できる限りボルト類はネジロック材を塗布しておいた

- ベアリングには安心のタミヤ製ベアリングオイルをさしておいた

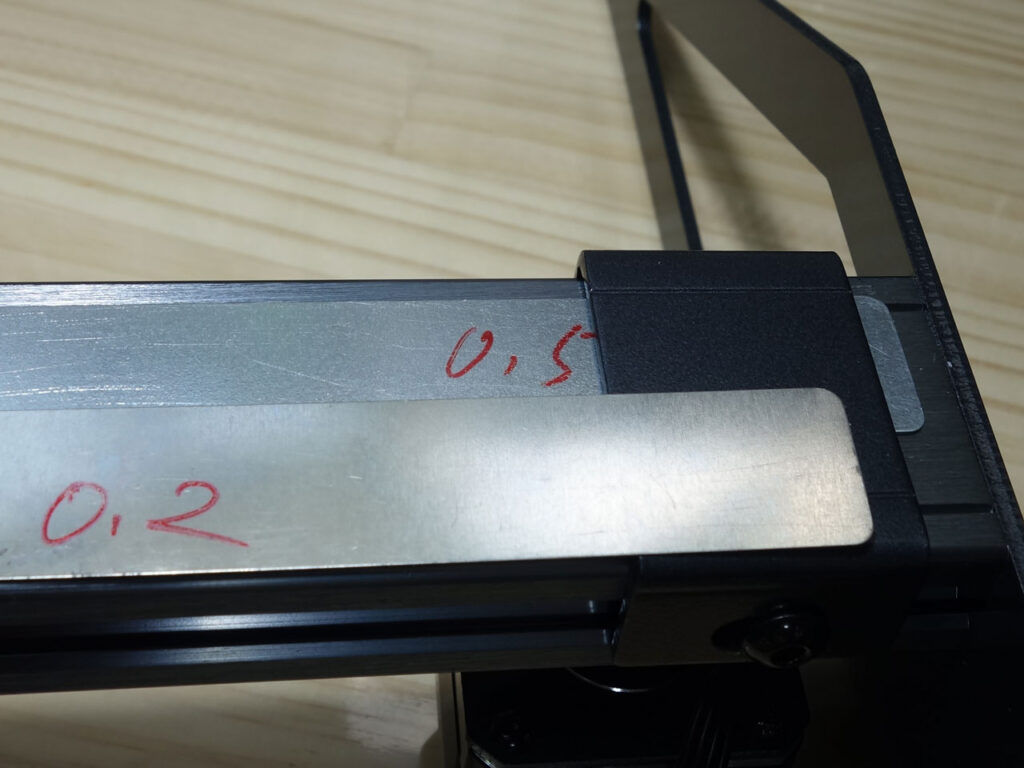

- 片側の隙間がスケイタで図ると0.8mmなので,両側の隙間は0.4mmとなる.そこで,ダイソーで買っておいた厚さ0.3mmのアルミ板を挟み込むことにした.これで安定して固定できた

- ケーブルが鉄製のフレームに近接して取り廻さないといけない部分は,スポンジ製の両面テープの裏紙をはがさないもので養生した.滑りが良くてクッションがあってなかなか良かった

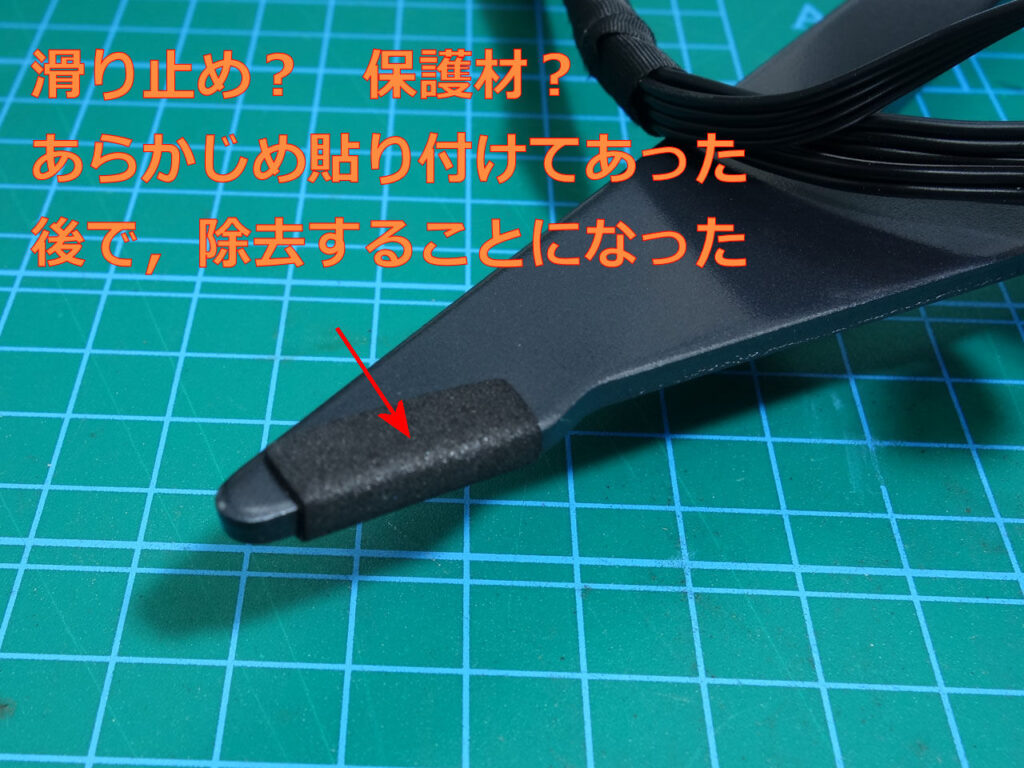

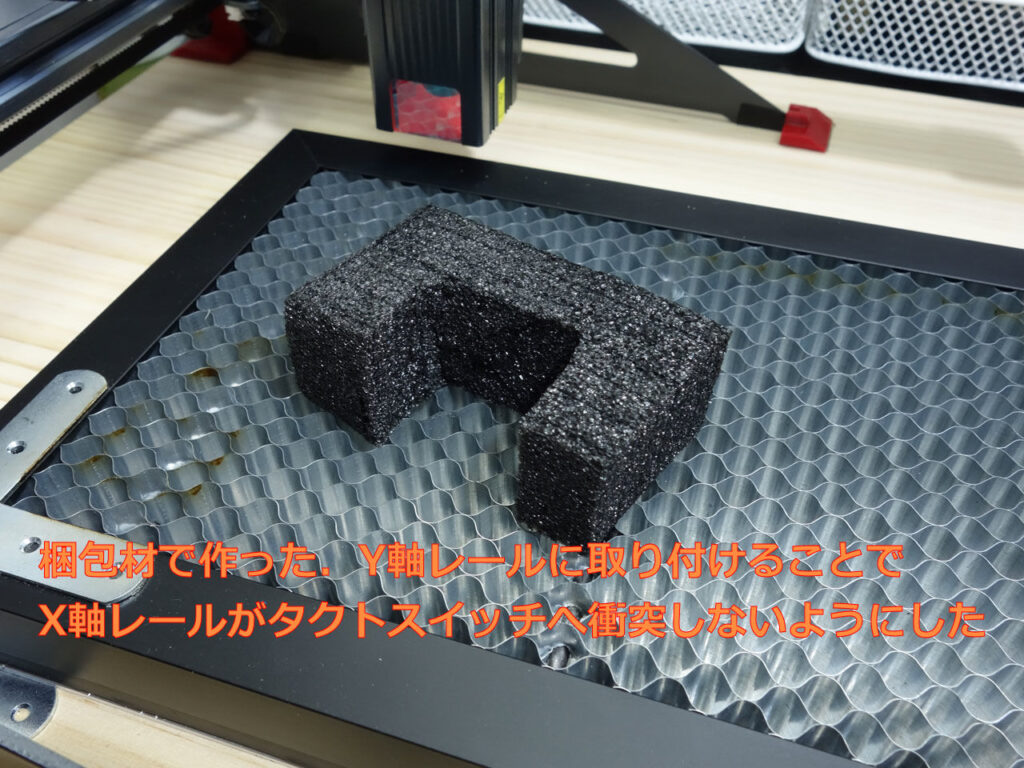

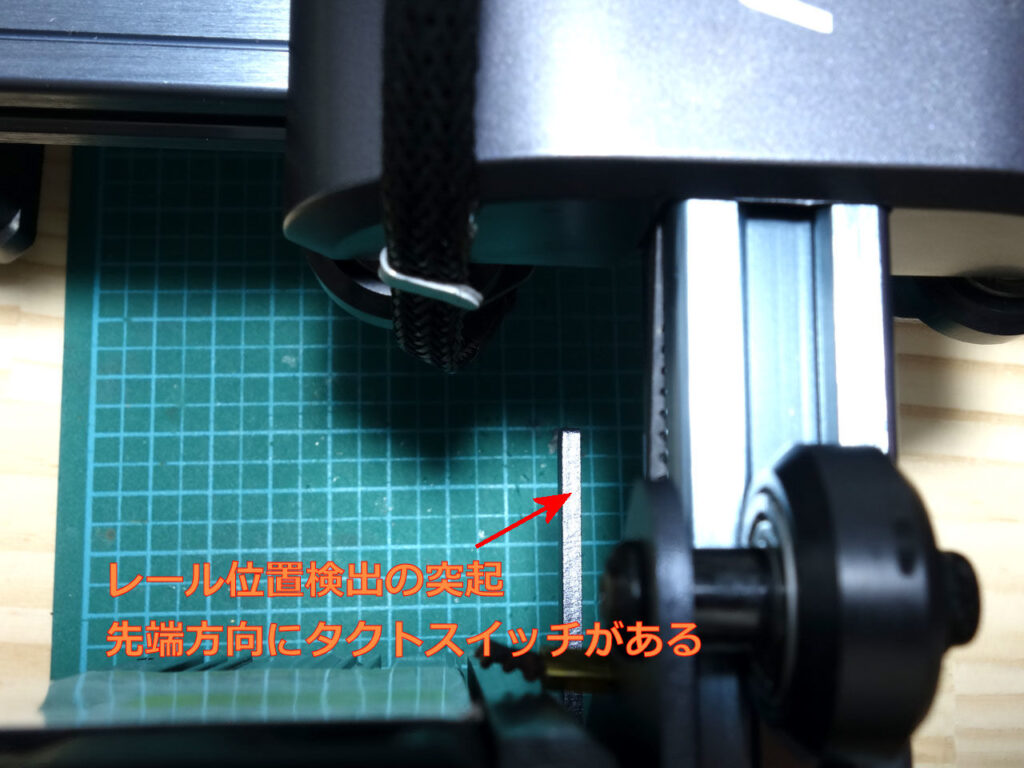

- 組み立て中や,移動させるときに油断するとX軸アセンブリがスライドしてY軸モーター近くにあるタクトスイッチと”激突”した.これが懲りずに何回もやってしまった.そこで,梱包の緩衝材を切り出してY軸アセンブリのフレームにはめ込んでおく癖をつけた.その後トラブルはない

- 順不同であるが,画像満載でお届けする

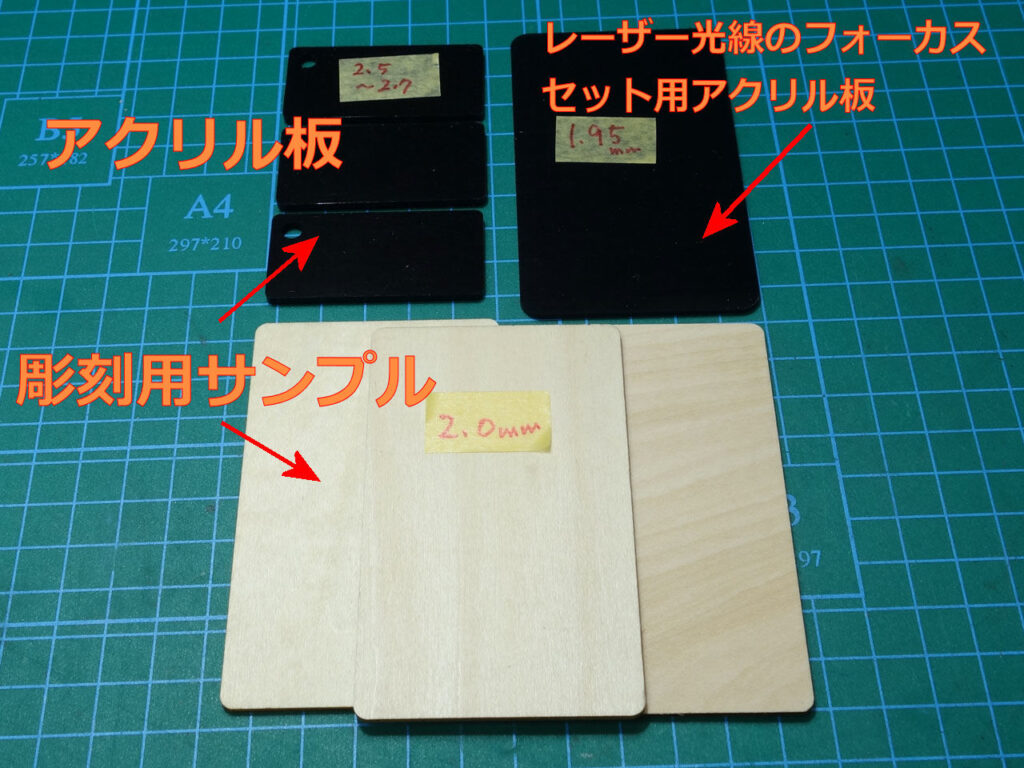

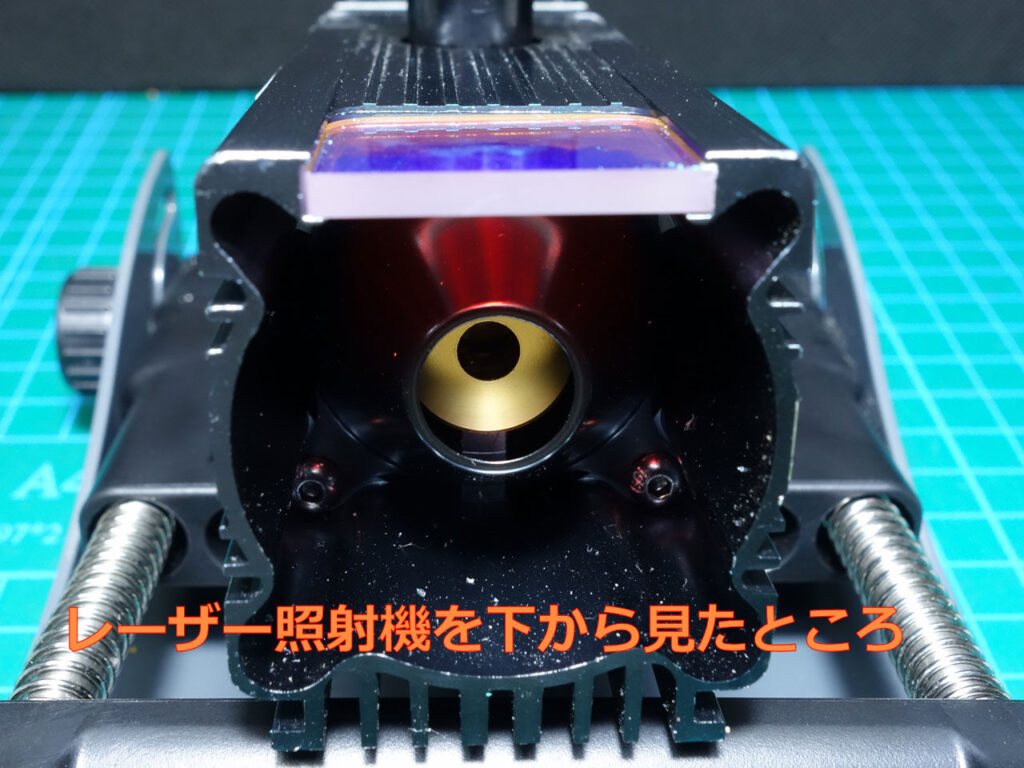

- レーザー照射機は,レーザー光線のワークへのフォーカスを合わせるため,照射機ユニットを上下に移動させてネジで固定する仕様となっている

- フォーカスは付属の黒アクリル板(厚さ実測で1.95mm)を照射機ユニットとワークの間に挟んで行う.照射機ユニット本体のつまみを緩めると,上下に動かすことができるようになる.ワーク上にアクリル板をのせて照射機ユニットをそっとおろし,つまみを回して固定する

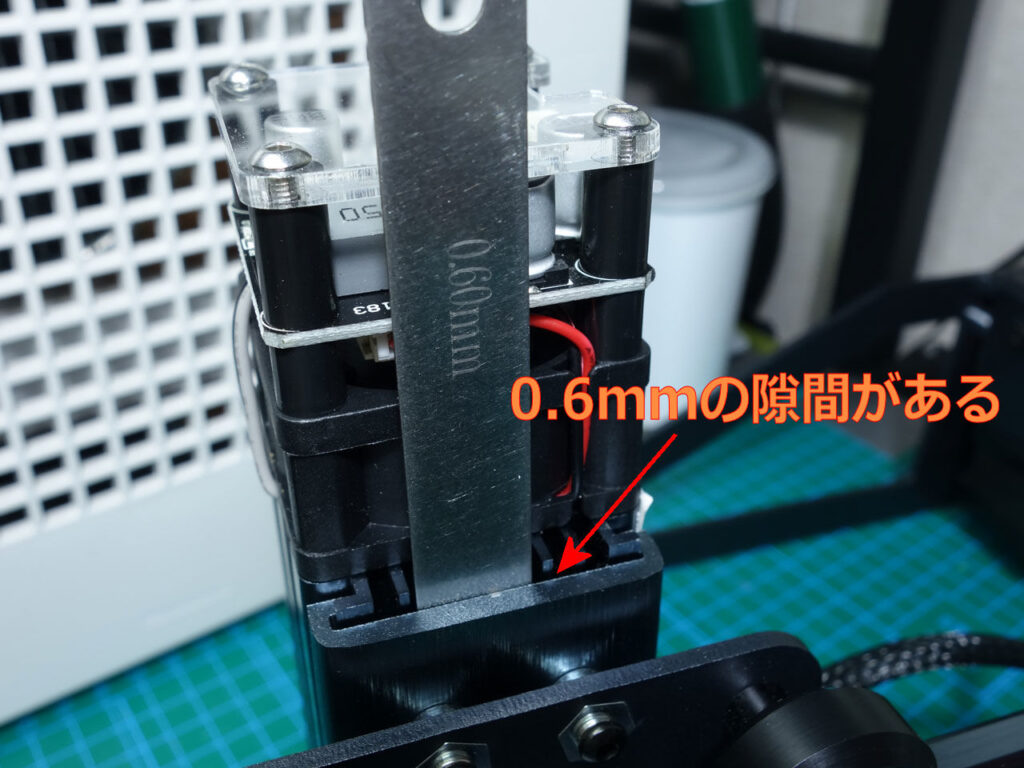

- しかし照射機ユニットとX軸アセンブリ間のガタがひどいのである(動画参照).隙間が0.6mmもあった

- ツマミを回して固定すると,レーザー照射機が動き,そのずれた状態で固定されてしまうのである.レーザー光線の光軸が斜めになってしまうため,どうも気分が悪い.実際はそのずれによる結果は実感できないレベルであると思われるのであるが

- そこでダイソーで購入した両面テープ付きのアルミ板を貼り付けてみたところ,ずれることなく固定できるようになった

- この改良は絶対に行うべきである

- レーザー照射は,原点を設定(指定)して行われる.原点はいろいろと指定できるのであるが数学の座標に慣れ親しんでいるので左下を原点に設定して使うことにした

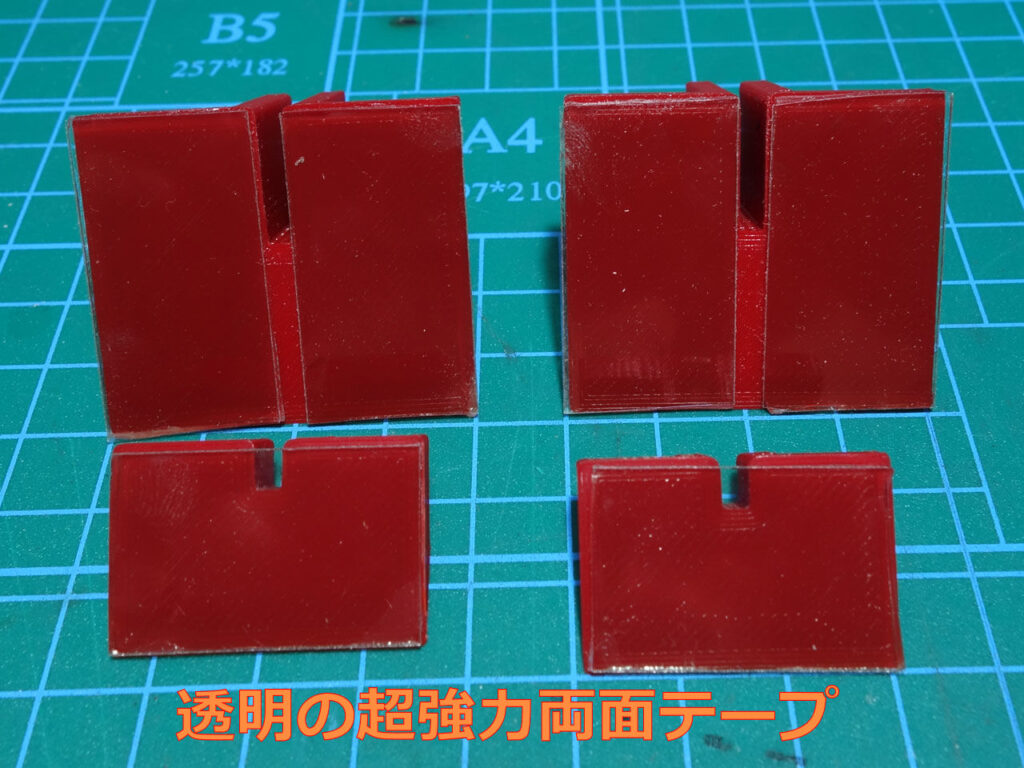

- 板材を固定台として,そこに本体とハニカムレーザーベッドの相対位置を固定して設置する.前述のようにハニカムレーザーベッドはL字金具で行うが,本体は3Dプリンターで作製した固定用治具で行うことにした

- ハニカムレーザーベッドを使う場合は台に固定してもいいのであるが,円筒形のワークに彫刻するための回転ローラーをATOMSTACK R3ローラーをしたり,高さのあるワークに彫刻を行う場合には,本体は固定できない

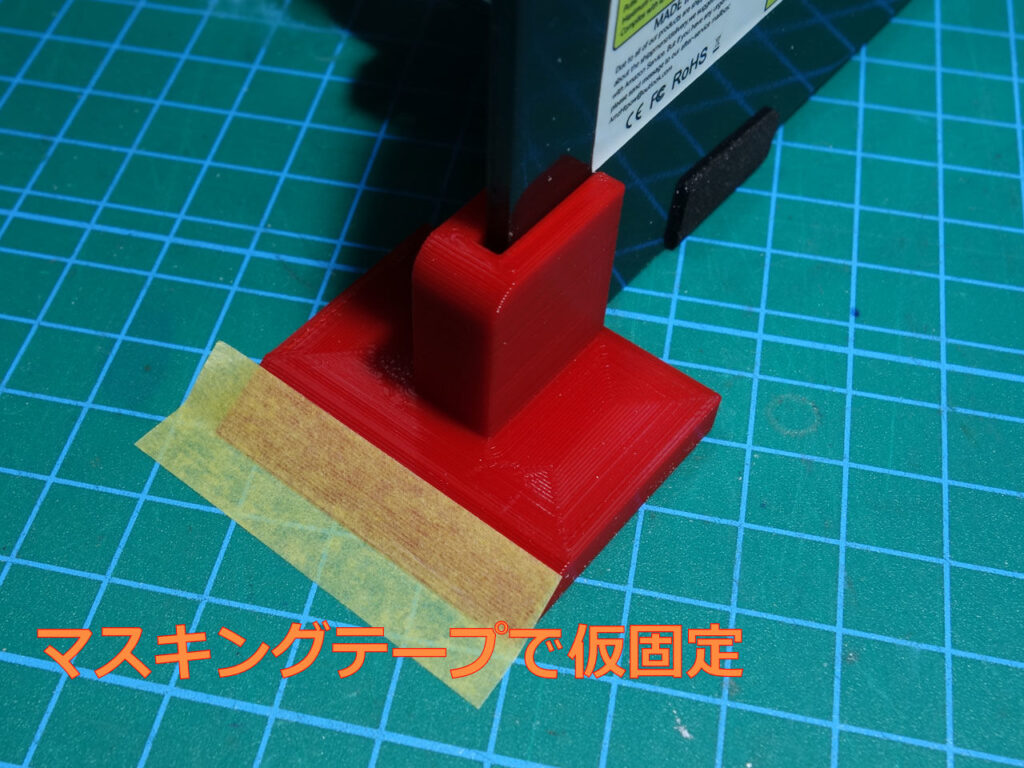

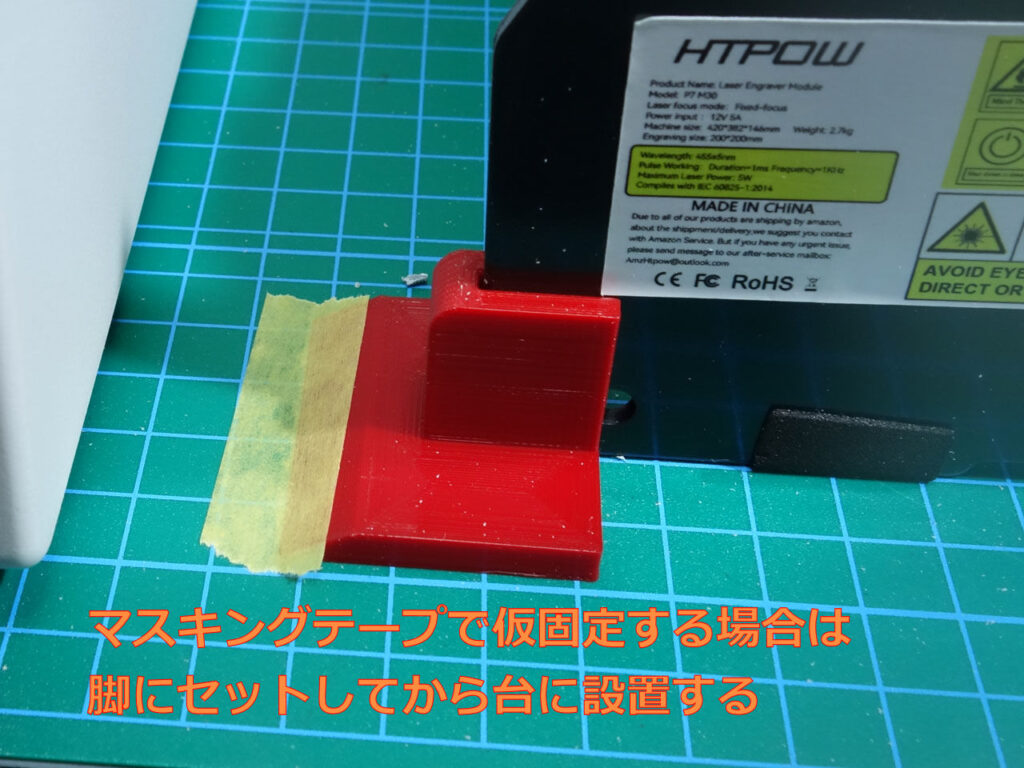

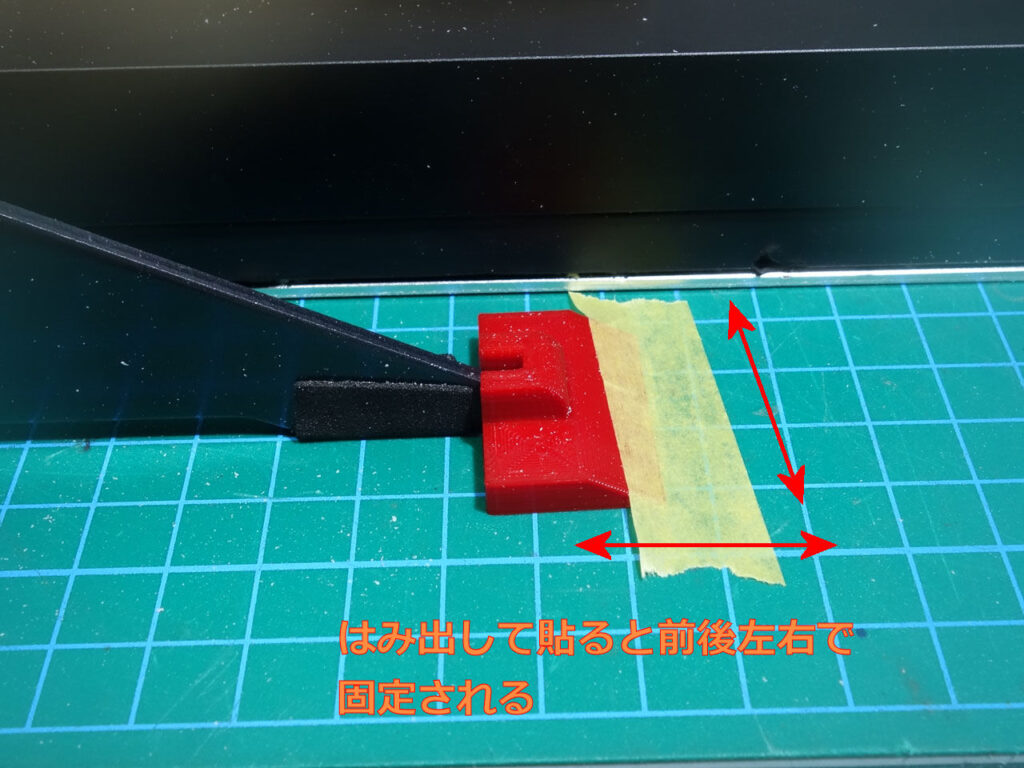

- そのため,脚固定用に治具を作製し,マスキングテープで脚位置を仮固定できるようにしてみた

- 使っていくうちに,やはり固定治具は台に固定して使った方が格段に使いやすかった

- なお,ATOMSTACK R3ローラーは別記事で紹介予定です