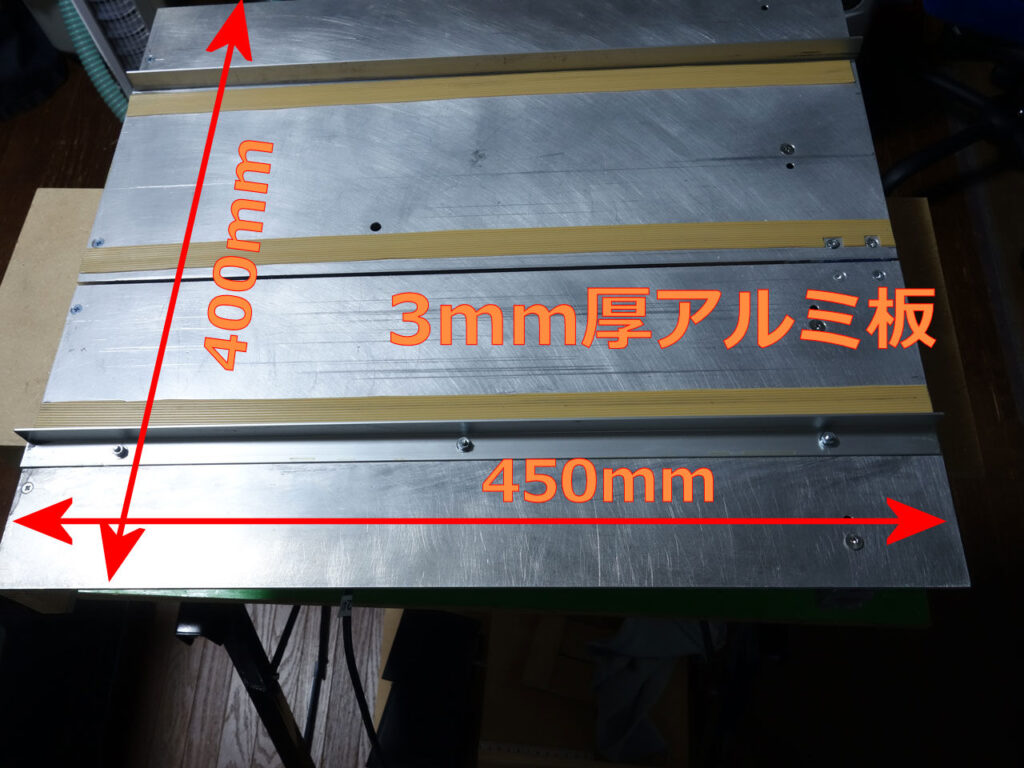

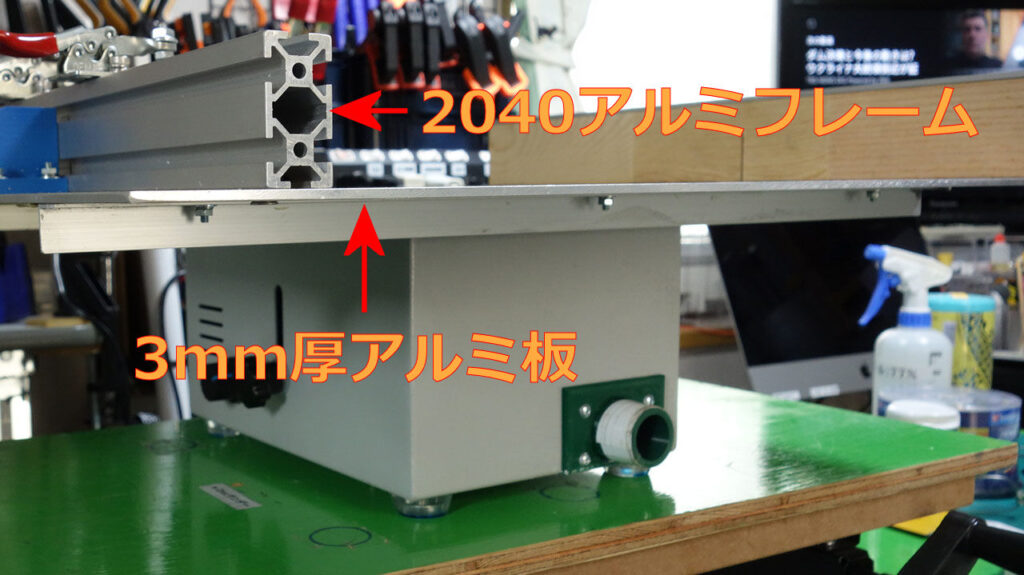

- 前述のように,切断可能サイズを拡大するために,アルミ板で製作を行った.以下,仕様である

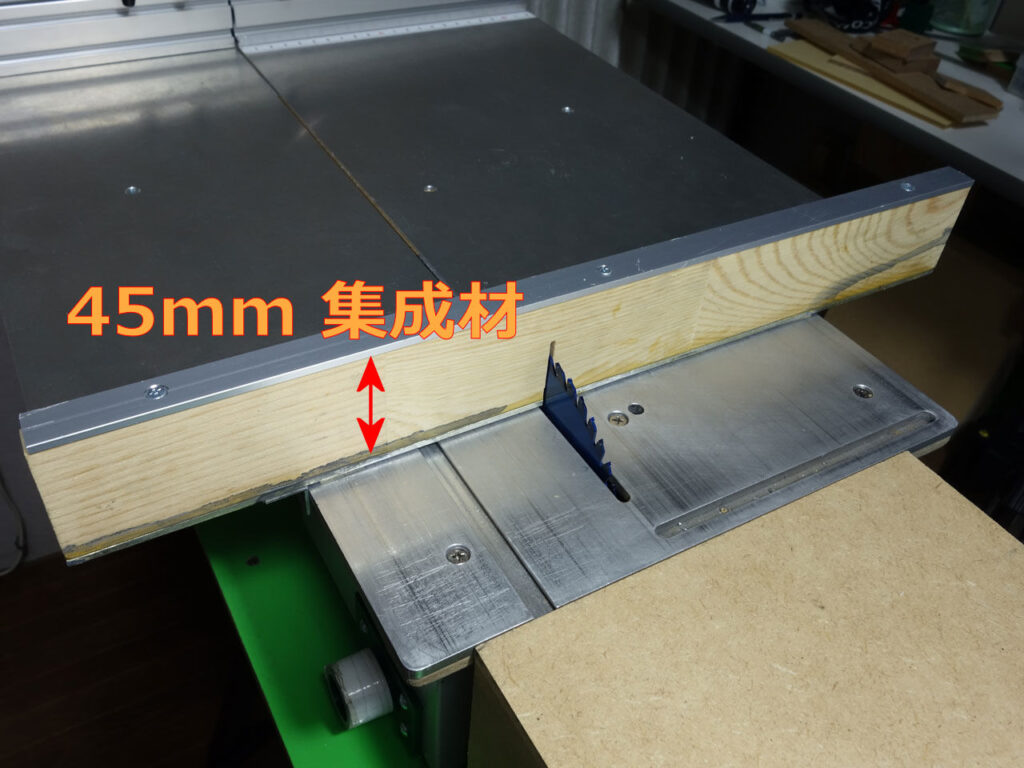

- 切断できる厚みを増やすため,3mmのアルミ板を使用する.MDFの厚さが6mmなので3mm刃の出る量を増やすことができるようになる

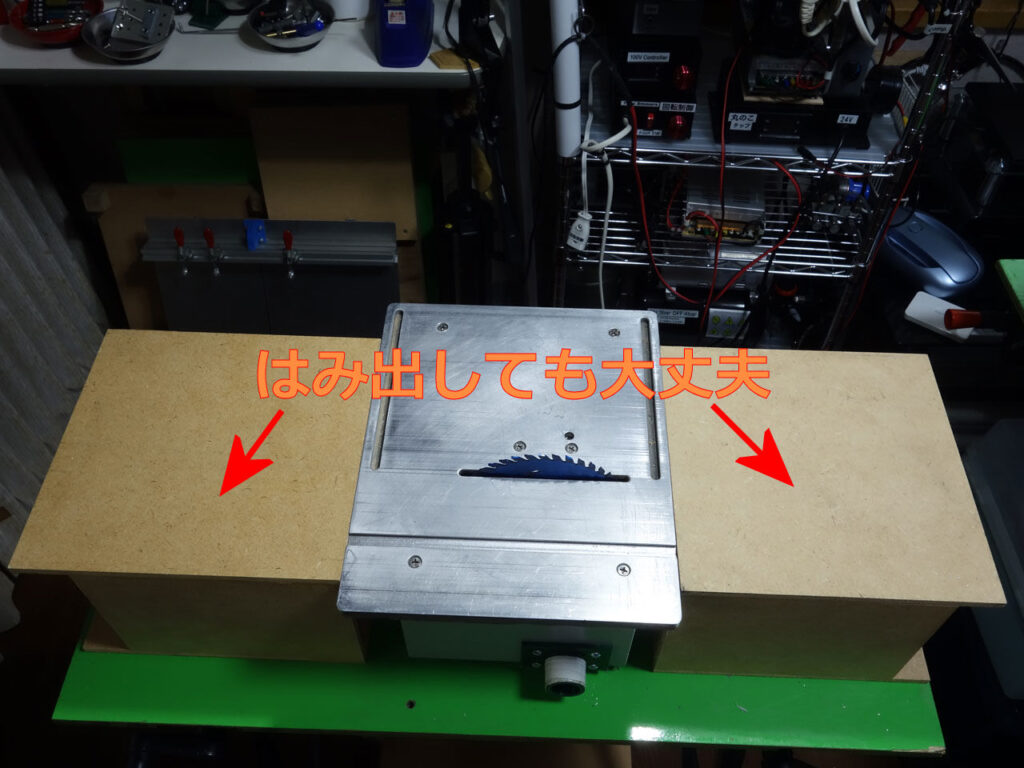

- 使用頻度の高い,ダイソーのMDFのサイズを目安に製作した

- 200x300mmも300x400mmも,何故か両方100円なので,300x400mmをカットできればコストパフォーマンスがよい

- よって,300mmの切断ができる仕様とする

- フェンスは2040のアルミフレームと集成材を使用する

- アルミフレームは900mmのものを購入し,nanoテーブルソーで切断した

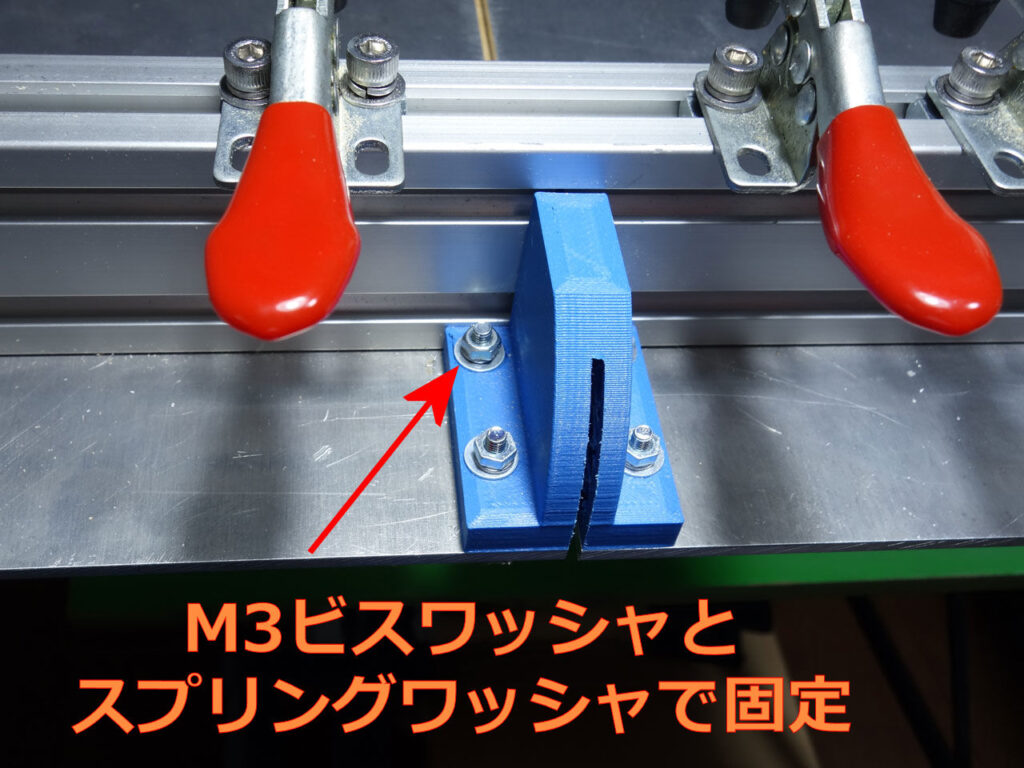

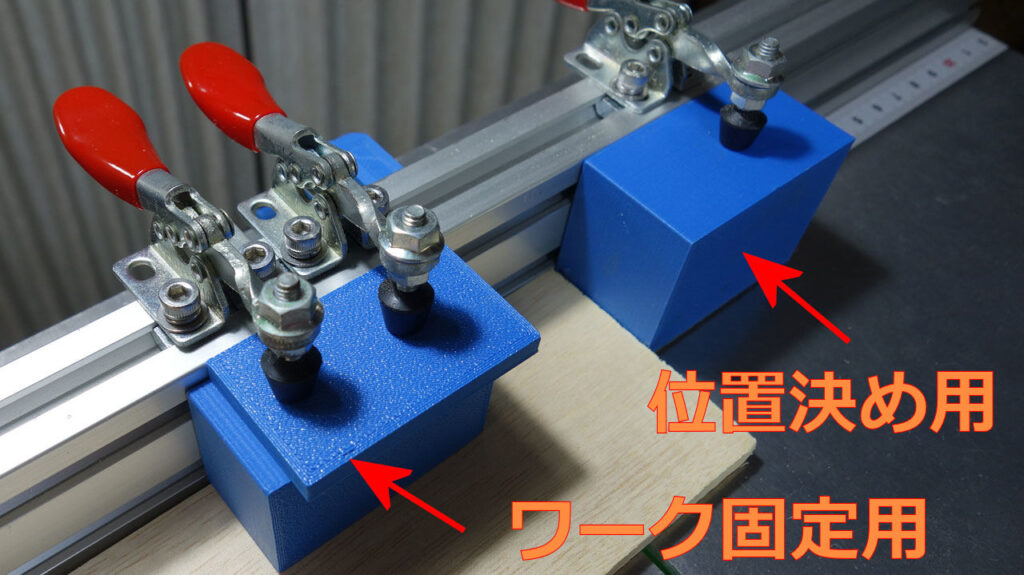

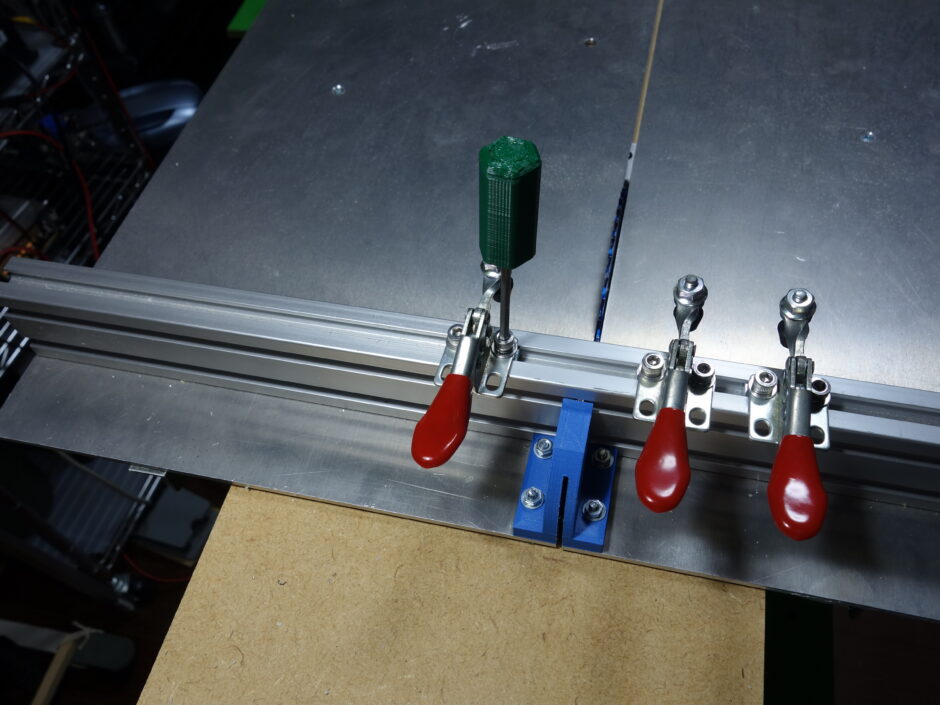

- 手前側のフェンスにはトグルクランプを装着して,ワークを固定出来る様にする

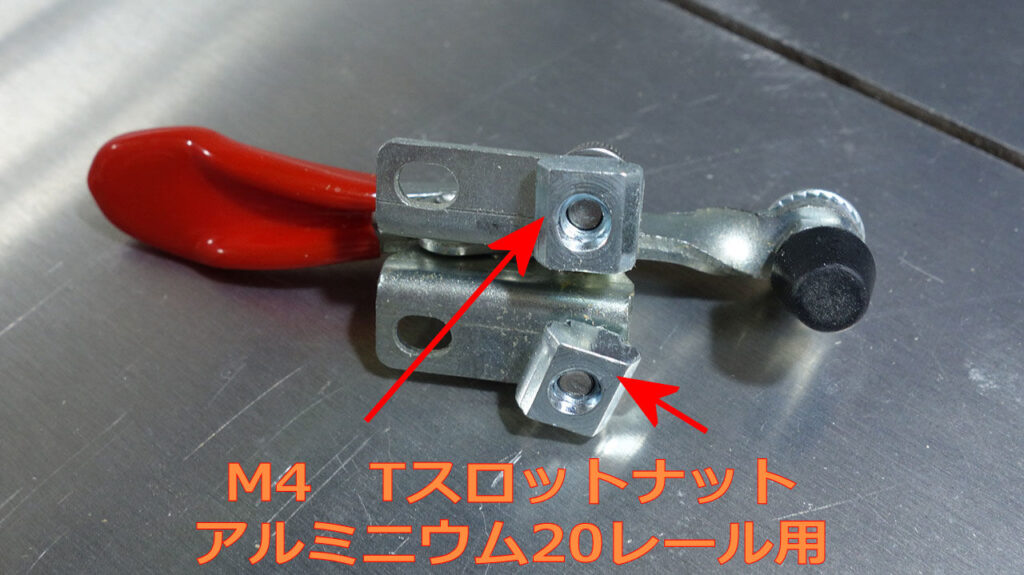

- 固定用にM4 8mm キャップボルトを使用.スプリングワッシャとワッシャが組み込まれている物が販売されている.これ便利

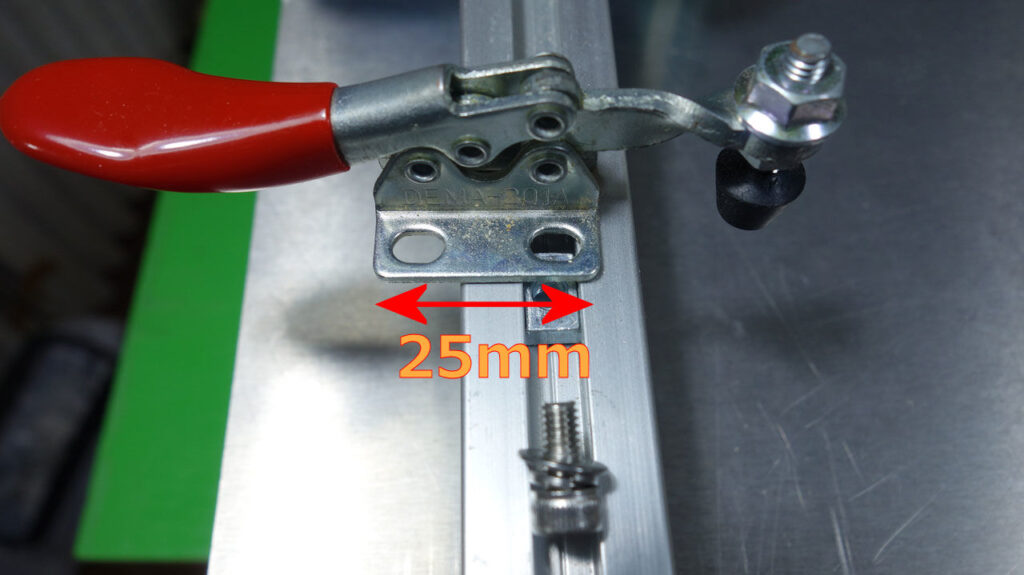

- 20アルミフレーム用のM4 Tスロットナットを使い固定する

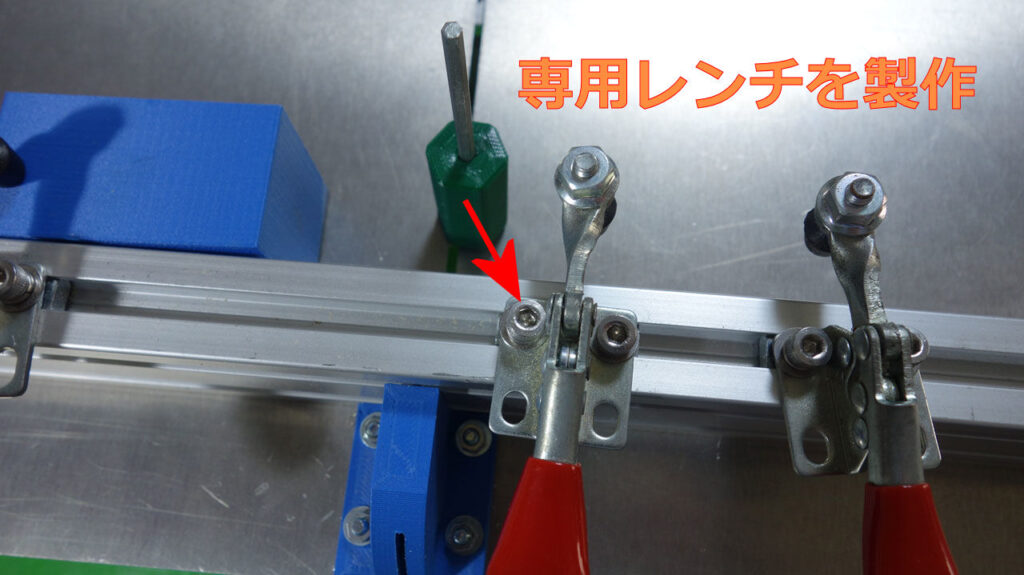

- 手持ちのL字6角レンチを切断して,持ち手をPLAで印刷し,専用レンチを作った

- 300mm切断しても,その始点/終点での寸法差は0.1mm以下とする

- そのためデジタルノギスで測定し,修正可能な機構を組み込む

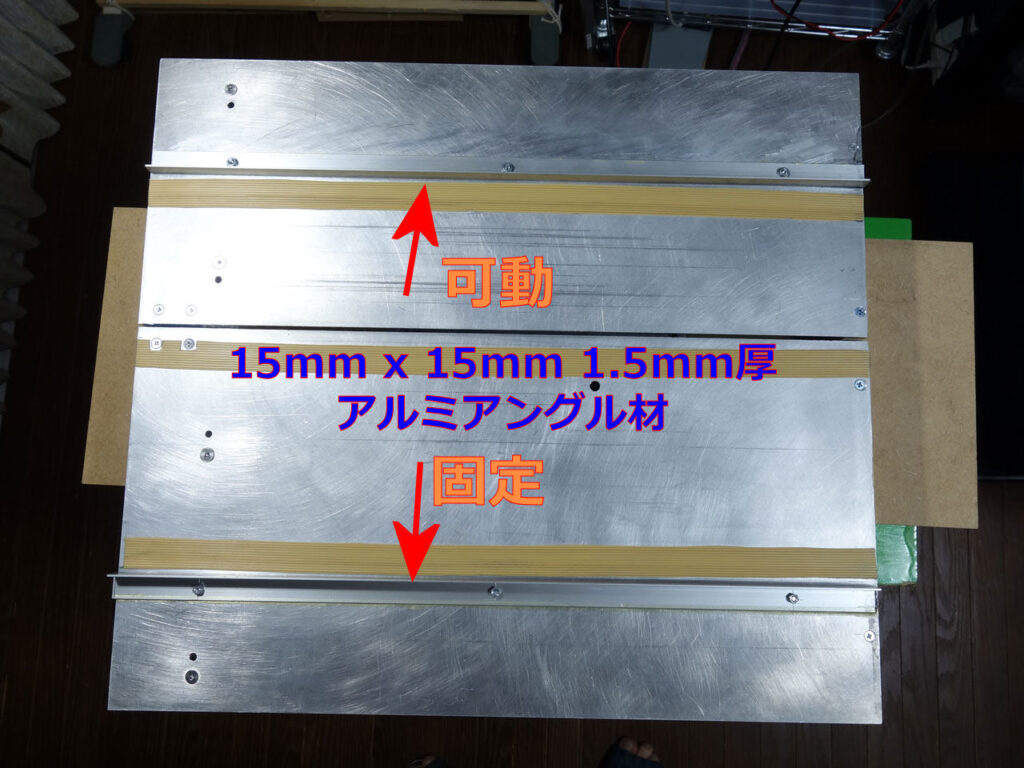

- テーブル裏両サイドのレールはアルミアングル材を使用し,片方を固定,もう一方を可動とし微調整を行えるようにする

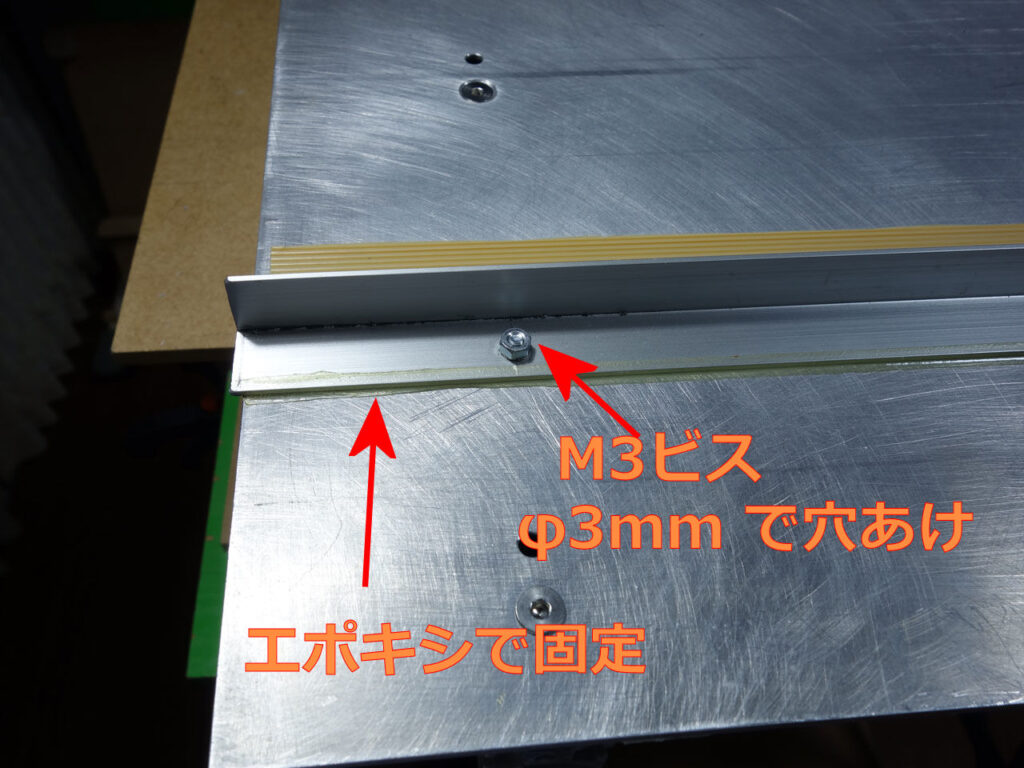

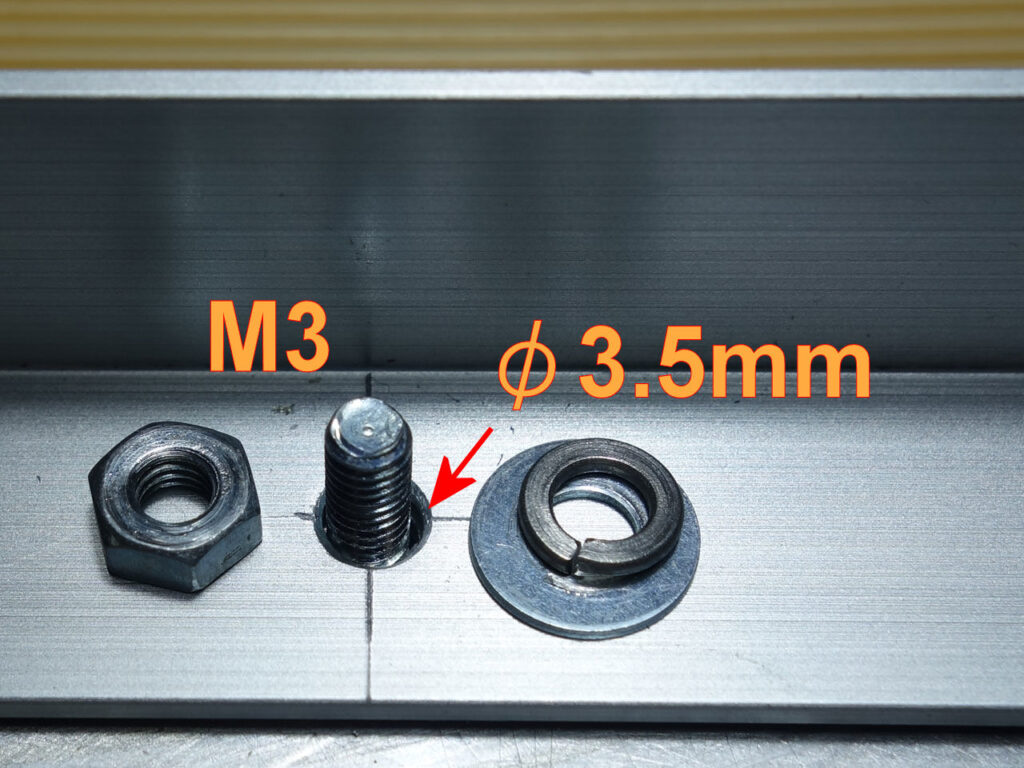

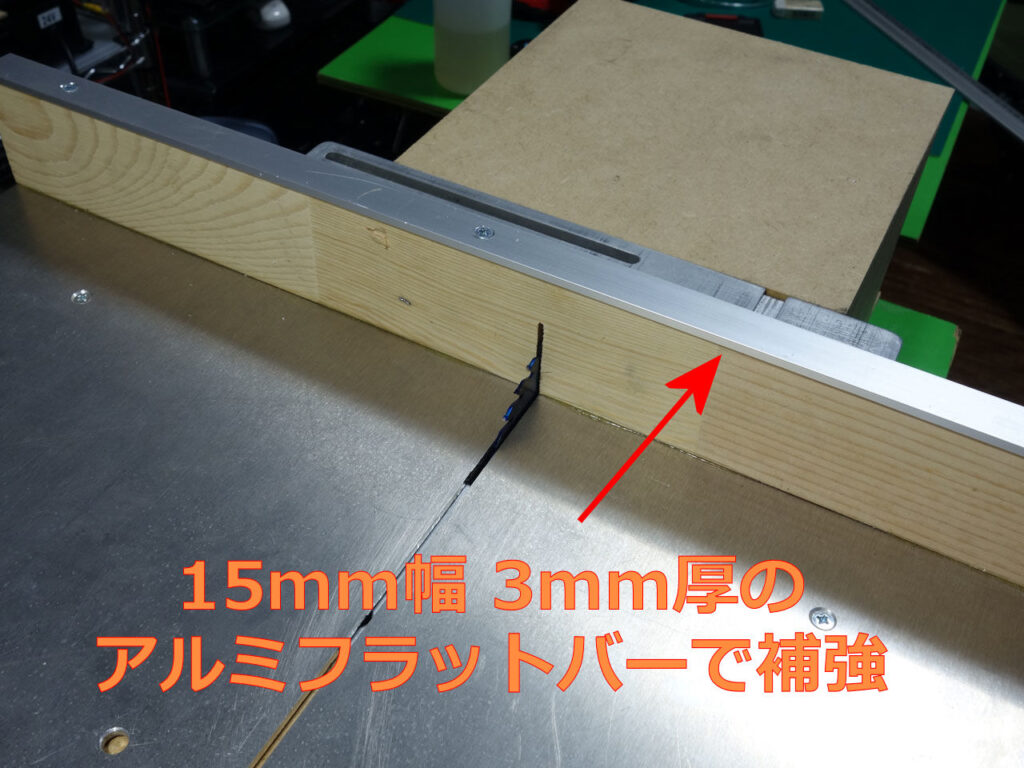

- 固定用のアルミアングルは,φ3mmのネジ穴を開けてM3ビス,ワッシャ,スプリングワッシャ,ナットで固定する.さらにエポキシ接着剤で固定した.ナットドライバー使用は必須である

- 可動のアルミアングルは,φ3.5mmで穴を開けた.何度か試し切りを行い切り始めと切り終わりの寸法が同じとなるように調整する.その後,しっかりとビス止めする

- 手前側の,のこ刃露出部は3Dプリンターで製作する

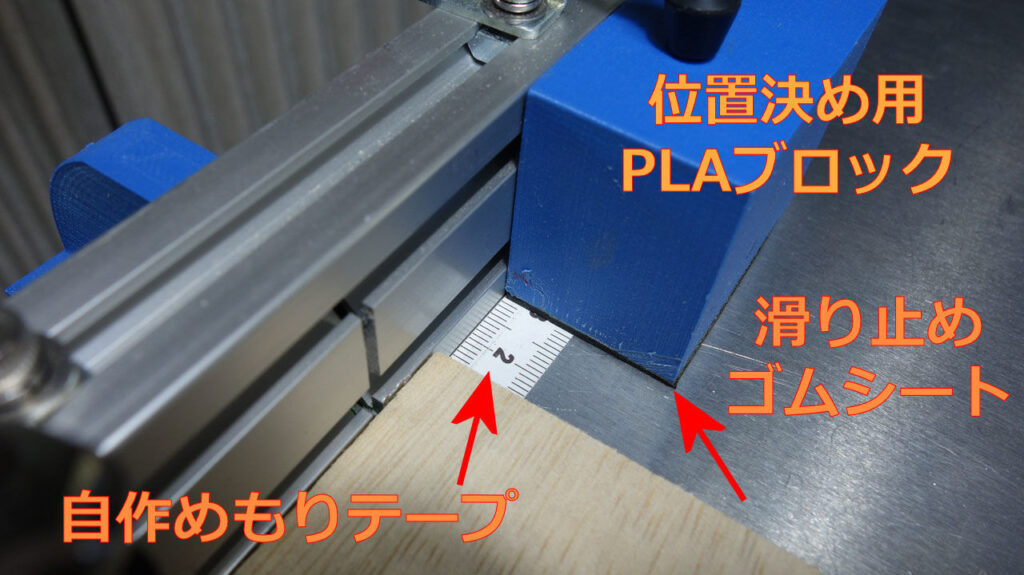

- 手前のアルミフェンス基部めもりのテープを貼り付ける

- めもりテープ上に,滑り止めのついたPLAのブロックを固定して,ワークの位置決めができるようにする

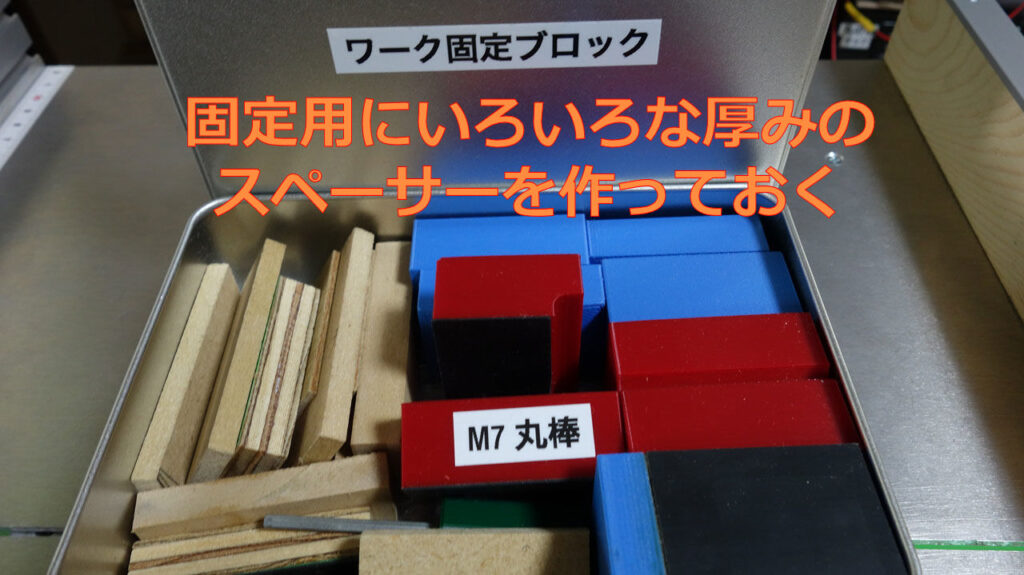

- ワークの固定には,いろいろな厚みのPLAブロックを印刷,ベニヤ薄板などを作っておく

- テーブル裏両サイドのレールは15mm角,1.5mm厚のアルミアングル材を使用する.もちろん切断はnanoテーブルソーを使用する.簡単にカット可能

- クロスカットスレッドをのせたままで,のこ刃の昇降ができるようにする.回す回数は結構多く,レンチで回すのはものすごく大変である.そこで,充電式ドリルドライバーを使用することにした.これがないとやっていられない

- 使用後は刃を完全におろしておかないと危険なので,一番下までおろすことになる.なかなかの回転数である.さらに問題なのはどこまでおろせば最下位なのかわからない.トルクのあるドリルドライバーで回すとヒヤッとする

- この時トルクが強すぎるとおそらく昇降機構は破損するので,クラッチ付きのドリルが望ましい.むしろ非力なものが望ましいと思う

- nano旋盤やnanoテーブルソーのキャップボルトの締結も,クラッチ付き電動ドライバーを使い,締め付けトルクを管理している

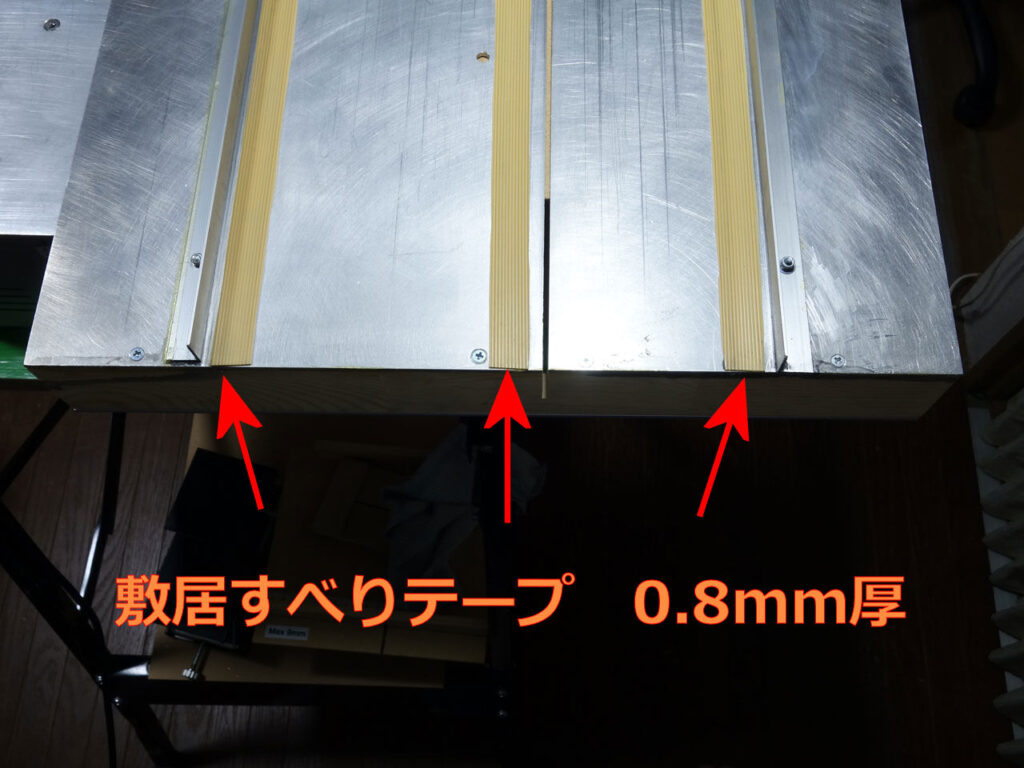

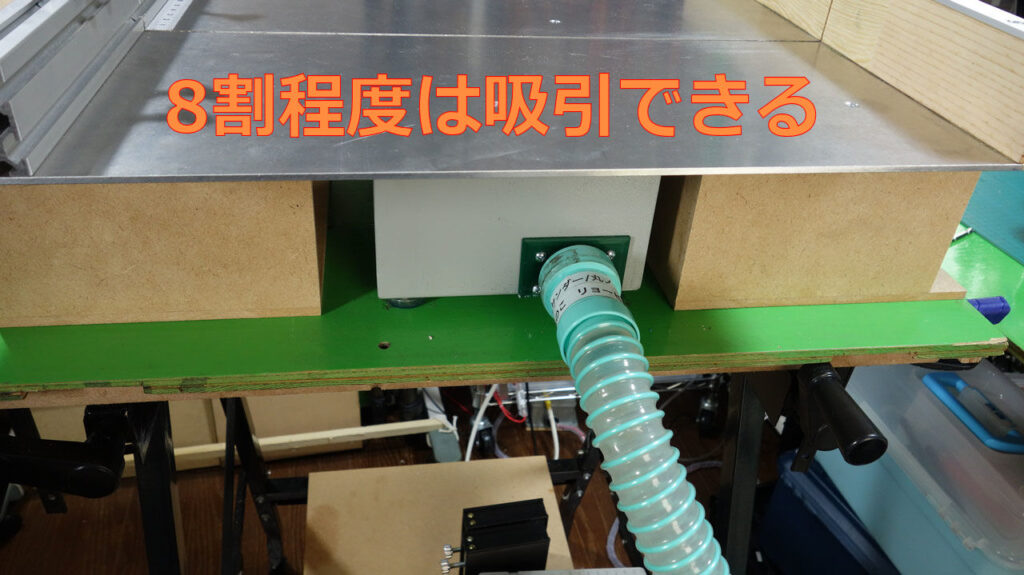

- nanoテーブルソーのテーブルはアルミダイキャストのようだが,そこにアルミ板をのせると意に反して滑りが悪かった.そこで敷居滑りを貼り付けたことで滑りは改善したが,その厚み分の0.8mmのこ刃が出なくなってしまった

- 画像てんこ盛り!