- 今後記事にする予定の内容を,備忘録的に公開

- 新規プロジェクトの概要,現在進行中のプロジェクトの内容追加など

- 同時に多数のプロジェクトが関連しながら進行していくのでメモ

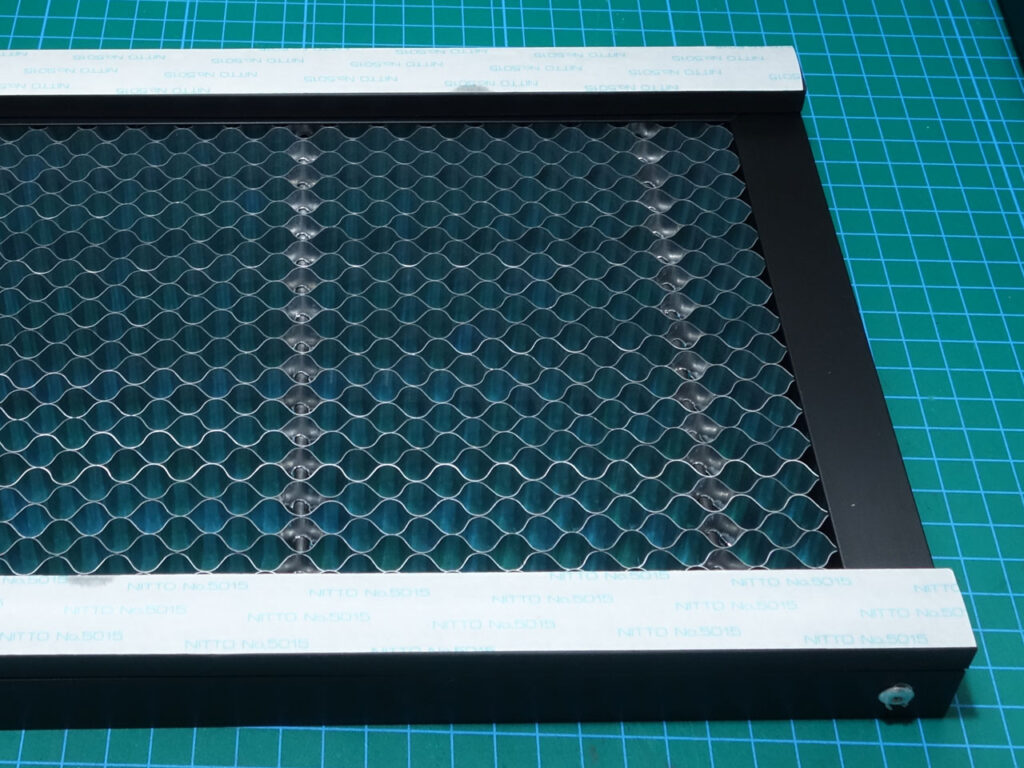

- レーザー彫刻機 HTPOW P7 M30 を購入した

- レーザー出力5Wのお手軽出力.小さな工房にピッタリサイズ.机の上で使える

- Amazonで,なんと半額の¥19,999 !

- 煙がすごいのはよく知られている.その対策もご紹介

- 彫刻するもの(板など)は原点(LightBurn)に設置することにした.毎回フレーム(LightBurn)でチェックするのは面倒なので簡単に,再現性をもって原点に設置できるツール(治具)を作製中.なかなか手ごわい

- ブログやYoutube で触れられていないニッチな情報をたっぶりの画像で提供予定です

- これだけは絶対やってほしいTipsあります!

- nano旋盤,nanoフライス盤のジブを加工するために必要となる改造である

- 付属のバイスに「防犯カメラ ハウジング ブラケット」なるものを取り付けてみるつもり

- ジブを真鍮で製作するための,治具的なバイス固定具を製作する

- 3mm厚で幅10mmのフラットバーが入手可能

- それを断面が平行四辺形に削る.長さは85mmなので,nanoフライス盤では限界に近いサイズである

- 断面鋭角は30度になるようバイスを傾けて削る方法をとる.nanoフライス盤のギアボックスアセンブリも傾けることができる構造なのだが.その様子はAliexpressでみることができる

- nano旋盤,nanoフライス盤ともにジブ(カミソリとも言うらしい)が樹脂製なのである

- ちなみにBosch Professional(ボッシュ) 電気ドリルとドリルスタンドはベストフィットである.100Vのパワフルな電気ドリルを,ボール盤にするスタンドで,別の記事で紹介予定

- このドリルスタンドの上下に動かす摺動部のシブは分解すると真鍮製であることがわかっていた

- やっぱり剛性を上げるためにはすべてのジブを真鍮製に変更が必要と思われる

- Amazonで3mmx10mmx500mmの真鍮フラットバーを購入してある

- その後,横山テクノさんで、リーズナブルにフラットバーが購入できた

- これを断面が平行四辺形となるように加工する必要があるのだが,その前にバイスを製作しなければならない

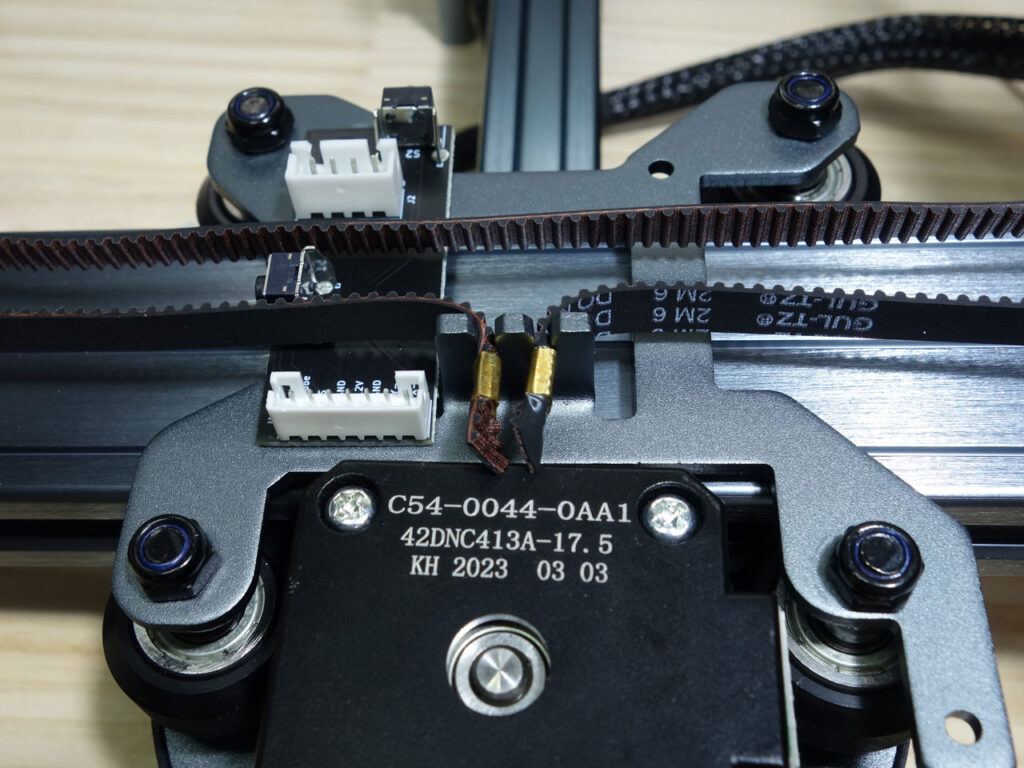

進捗状況のお知らせ(nanoボール盤を895モーターでパワーアップする)

- 2023.11.27 nanoボール盤パワーアップ用895モーターをAliexpress”MyLighting Store”に注文

- 2023.12.3 「出発地の物流ハブで航空会社への引き渡しトラブル」とステータスに表示される

- 2023.12.17 キャンセルリクエスト

- 2023.12.22 現在,何の連絡もなし.このショップはMy Black List入り決定

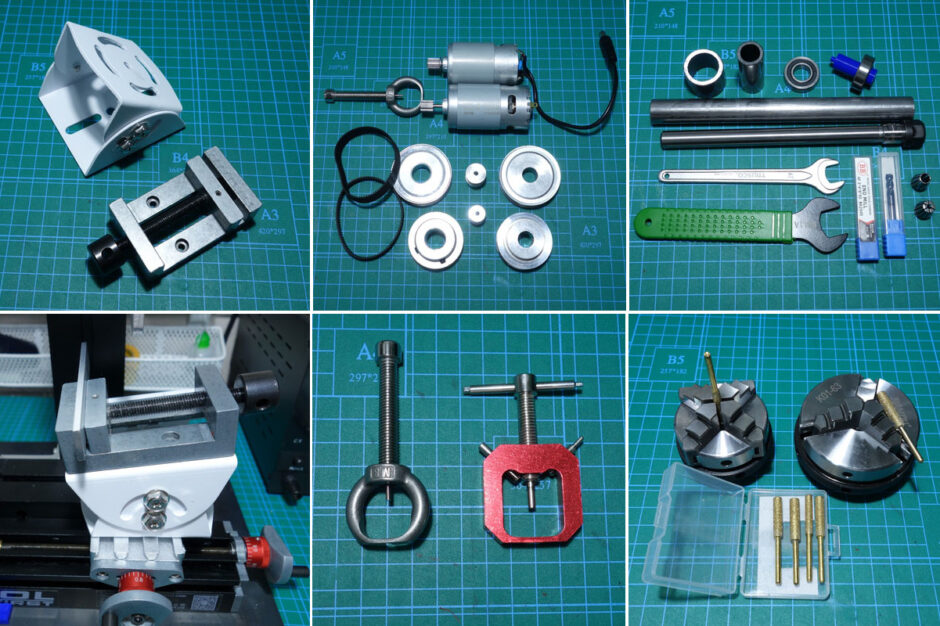

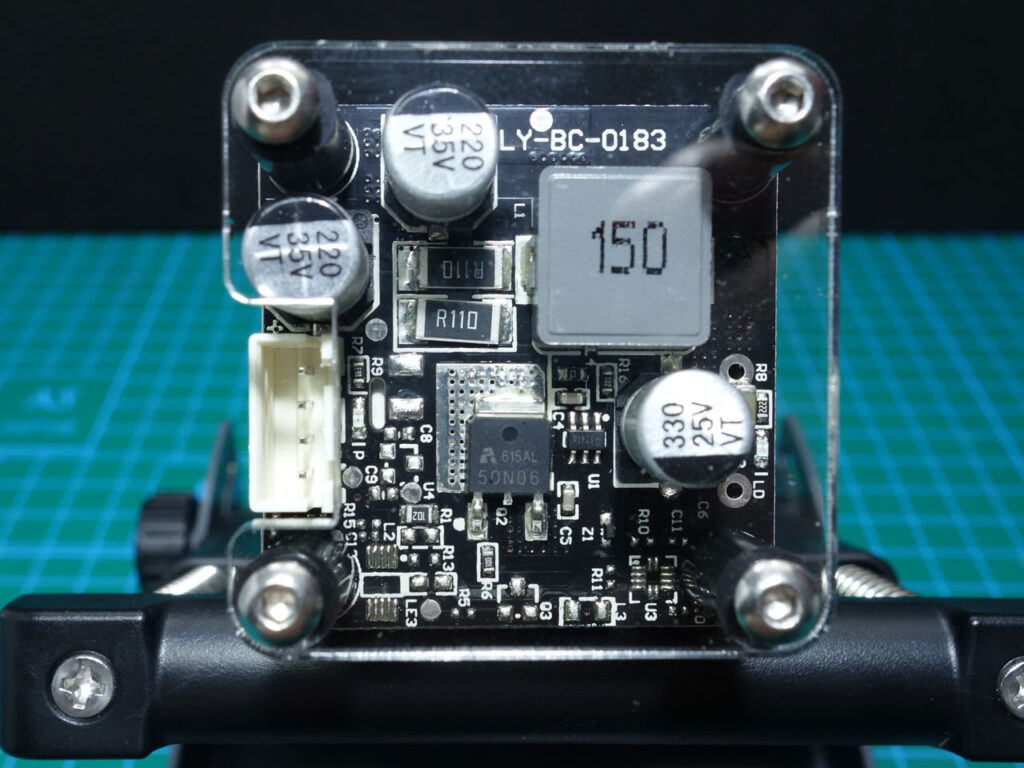

- 別のストアに注文した下記パーツは無事到着

- HTD 3Mのベルト,タイミングプーリー(モーター用 12T 15T,主軸用)

- 2023.12.26 佐川急便が配達.包装してある袋のラベルに Speed-5000 RPM とある

注文したのは10000r.p.m のもの.すぐにメッセージセンターで問い合わせ.数時間で返答あり

12V 5000r.p.m 24V 10000r.p.m とのこと. あ!,なるほど 納得 - 2024.1.3 モーター換装と,ハンドル改良ともにほぼ完了.両方ともに上手くいったと思われる

- しばらく実戦で使用してみないと,成功とは言えないかな

- TPUでハンドルのカバーを作って完了!

- デフォルトのモーターは24V 795 モーターである.モーターの回転数は不明

- しばらく使ってみて問題なかったのだが,nano旋盤のオリジナル刃物台を製作する過程で10mm厚アルミ板に穴あけした時に,もう少しパワーがあればなと考えた

- 穴あけができないということではないが,余裕がない

- 満を持して895モーターへの換装を行うことにする

- 昇降のレバーはガタがひどく,短いのでこれも改良予定

- 旋削で重要だが難しいのが送り量と切り込み量.ノギスやマイクロメーターで計測しながら旋削するのだが,どこで切削を止めたらいいのか判断が難しい.汎用旋盤などの大きな旋盤なら計測はやりやすそうだが,nano旋盤ではノギスなどを入れるスペースがないため計測には苦労する

- そこで以下の機能を持たせた機構を組み込む

- 往復台をステッピンモーターで往復させる機構を組み込むプロジェクト

- 押しボタンで送り/停止切り替え

- トグルスイッチで送り方向(左/右)指定

- ボリュームツマミで送り速度設定

- 指定した位置で,自動的に送り停止.位置指定はデジタルノギスで直読

- 3Dプリンターで造形したPLAやPETGにインサートナットを圧入できると,複数パーツの組み立てが容易になり,圧入のノウハウを獲得しておくことは重要である

- PLAやPETGははんだごて程度の温度で容易に軟化するため,金属性であるインサートナットを加熱して圧入するだけでセットできる

- しかし,垂直に圧入するのは,事実上フリーハンドでは不可能である私には)

- そこで,加熱・圧入用の専用ロッド(はんだごてのこて先の形状)をはんだごてをセットして上下にスライドさせ,垂直に圧入できるスタンドを製作する

- 付属しているチャックは,アルミ製のスクロールチャックである.剛性がない

- そこでスチール製のスクロールチャックで4爪のSanou K02-50を購入したのだが,どうしても心が出ない

- これはサイズが小さいことに内在する問題と勝手に決め込み,サイズの大きいチャックをK01-63購入した

- 到着後早速心出しをしたところ,明らかに精度が良い.まずは安心した

- プロジェクト完了 詳細はこちら

- K01-63は直径で13mm大きくなっただけなのだが,慣性質量は相当大きくなっている

- それに伴いタイミングベルトを丈夫そうなGT2規格・10mm幅のものへ変更する

- 当然タイミングプーリーも10mmのものになるのだが,15歯と70歯の組み合わせとする予定

- 570モーターは15,000 r.p.m なので主軸の最大回転数は約3200 r.p.mとなる

- プロジェクト完了 詳細はこちら

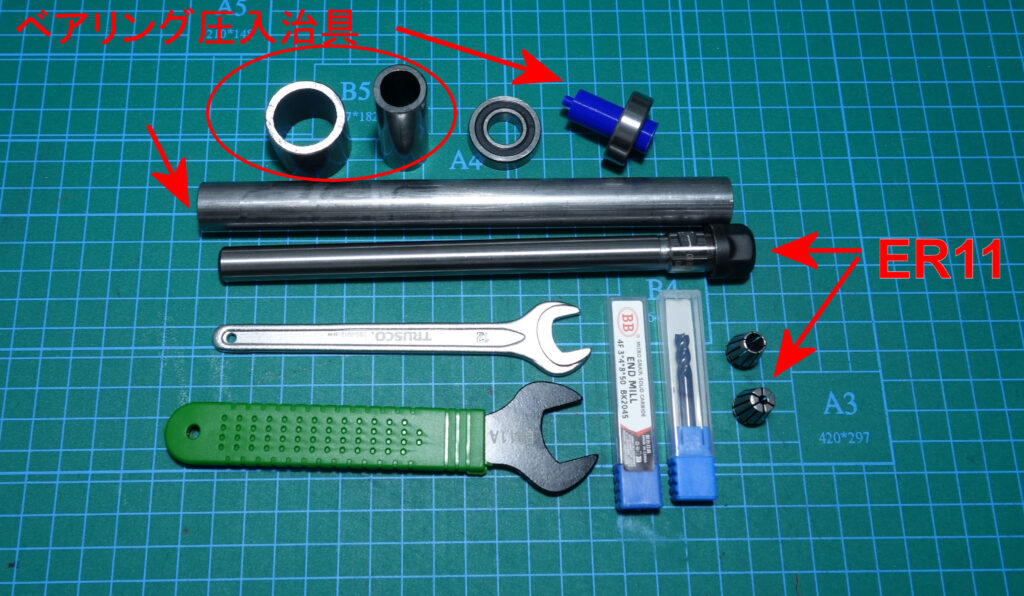

- やはりエンドミルは複数径のものを使いたい

- 純正だとニドリルチャックを使用することになる.購入したが,ちょっと不安

- そこで,ER11規格へ改造することにした

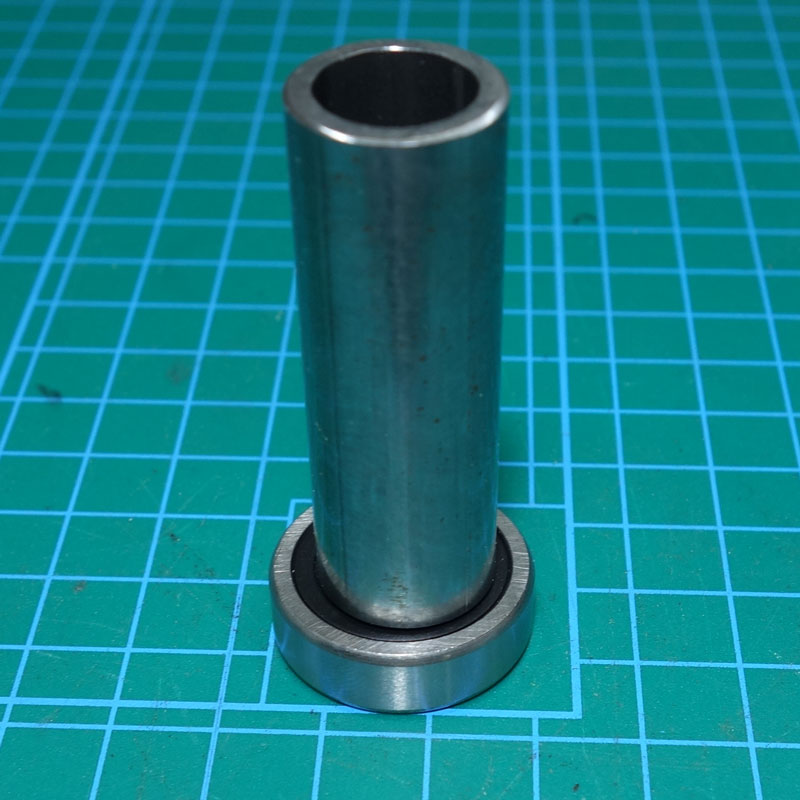

- ボア12mmのシャフトを選択したので,主軸ベアリングの交換が必要となる

- ベアリングは外形26mm,内径12mm のもの

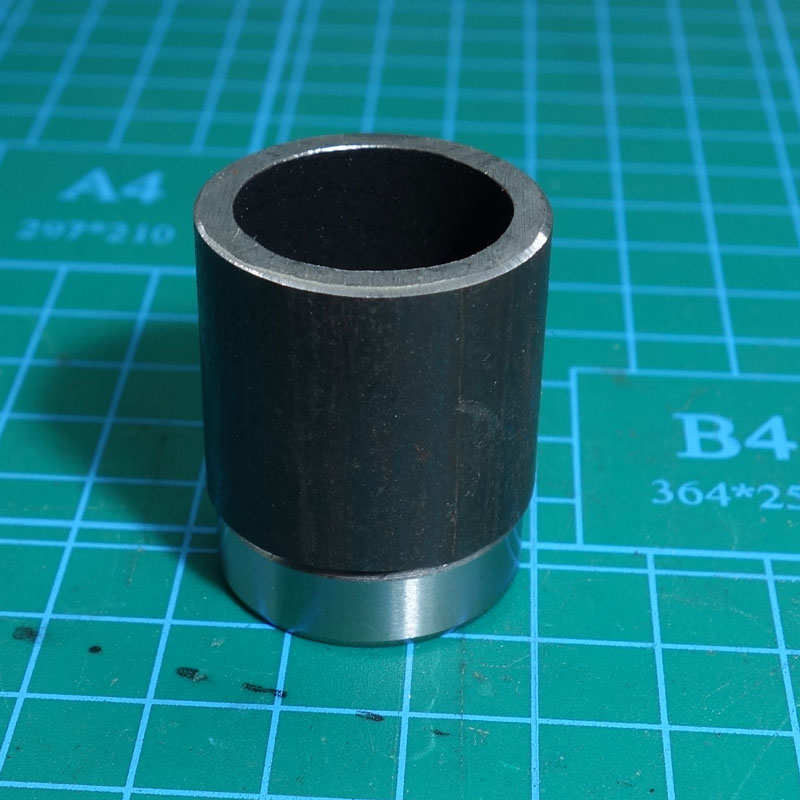

- ベアリングを傷めないように,スチールパイプで治具を製作した

- 青いのは3Dプリンターで製作した,ベアリングとシャフトがずれないように位置決めするための治具

- 570モータへの換装と合わせて別記事の予定

- プロジェクト完了 詳細はこちら

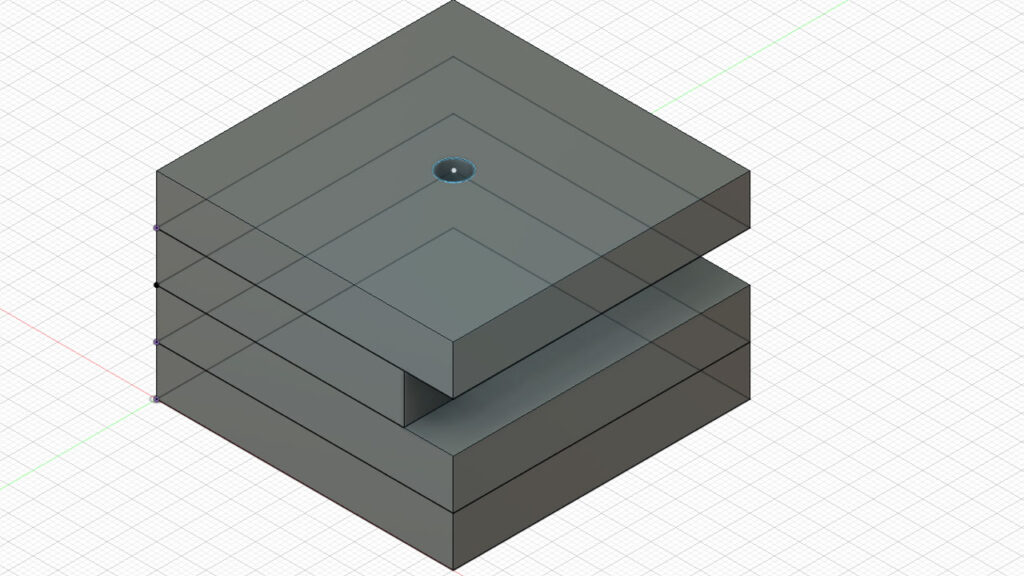

- 付属の刃物台は鉄製で,そのものは剛性がありしっかりしているのだが,如何せん底面が25mm四方と小さく送り台に固定しても不安である

- 底面の大きさを大幅に拡大して(50mm×60mm)製作する

- 10mm厚のアルミ板4層構造とする

- 任意の角度に回転・固定できるようにする

- 材料はいつもの通り横山テクノさんで購入済み

- プロジェクト完了 詳細はこちら