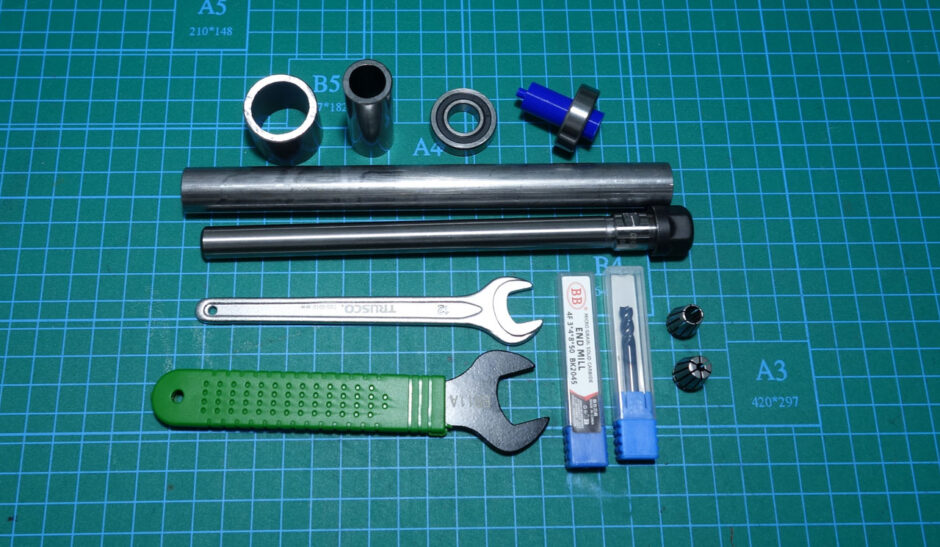

- コレットを標準のものから変更しようと思ったのには理由がある

- nanoフライス盤を購入して,実際にφ6mmエンドミルで切削したのだが,エンドミルをコレットから外そうとしても一向に外れない.エンドミルは超鋭い刃なので持つときに緊張MAXとなる

- ネットで外し方を探していると,なんと究極の方法があった.それは,各エンドミルごとにコレットを用意してそのセットで交換するというもの

- コレット用ナットを緩めて,(コレット+エンドミル)を交換すれば簡単に着脱が可能となる

- Aliexpressで調べてみると,コレット1個の価格は多用する予定のφ6mmのコレットは¥202とお安い

万歳! これで行こう! - せっかく標準のコレットを各サイズ購入し,スタンドも作ったのだが・・・

- 購入したのは 3mm 4mm 5mm 各1個,6mm 3個 いずれも精度?0.015のもの.ほかに0.008というのもあったが少しお高い.とりあえずお安いほうを買ってみた

どうして6mmが3個かというと,平面加工で能率がよさそうであったからである - コレットの規格にはER11 ER16 ER20などいろいろある.ギアボックスアセンブリの筐体のサイズや強度予想を考慮して一番小さなER11規格を選定した

- コレットナット用レンチはなんとなくかっこいいので専用品を買ってみた.厚みがあって買ってよかった

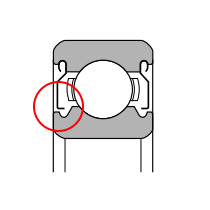

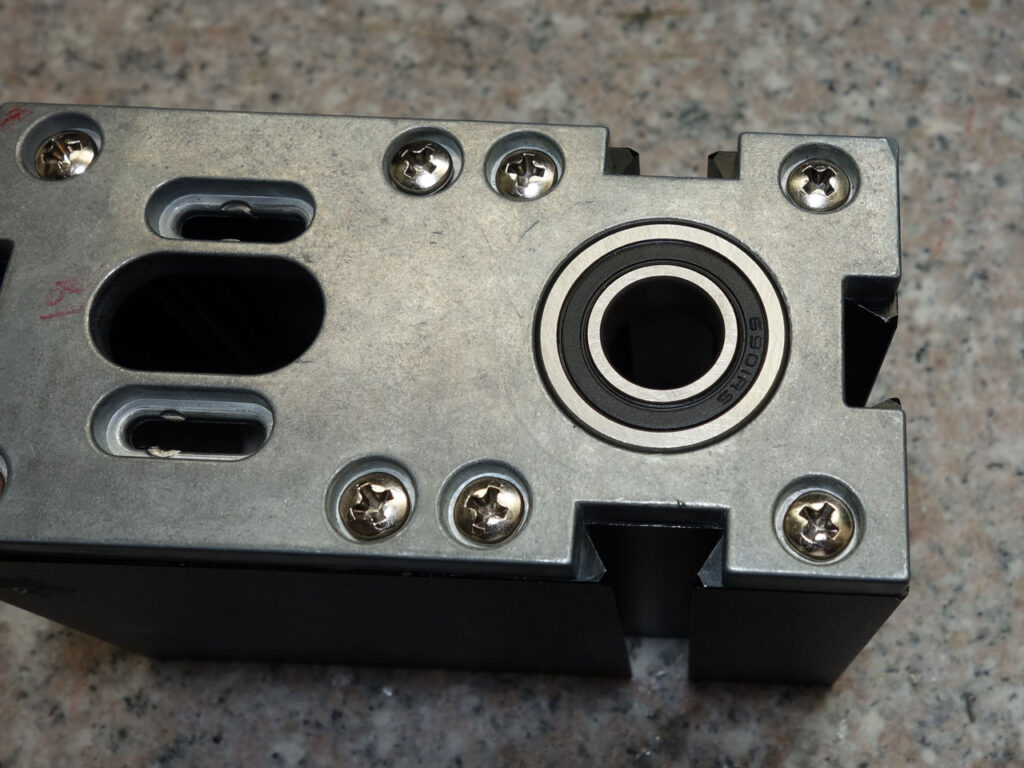

- ベアリングの型式は [内輪径 外輪径 厚み シール形状]となるらしい

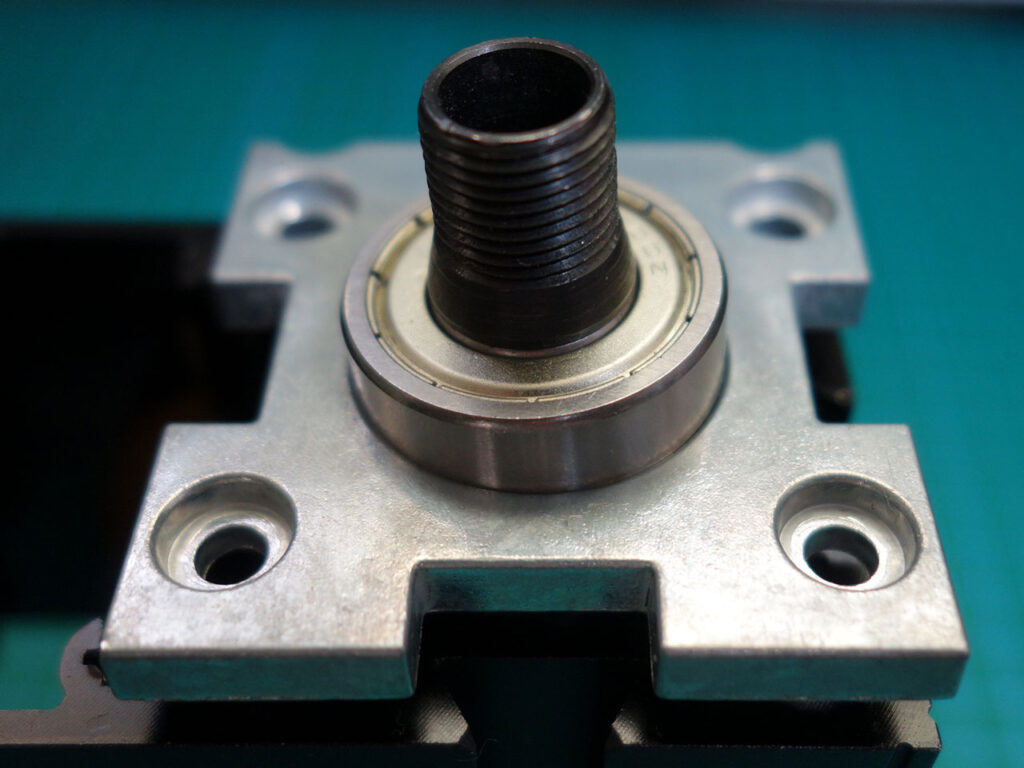

- ギアボックスアセンブリのベアリングは外径26mm,深さ8mmである

- コレット規格ER11の主軸シャフトはいろいろあったが,ギアボックスアセンブリの筐体からφ12mmを選定したのでベアリング内径は12mmとなる

- 切削片がベアリングに入り込む可能性もあるため,シール形状が望ましい.シール形状の一つにRSがある

わかりやすい説明がある,リンクを貼っておきます - そこで 12268RS という型式のベアリングを探すことになる.で,下記を購入

- 記事を最後まで見てもらうとわかるが,果たしてこのベアリングでよかったのかはわからない

結果としては,私としては,正解だと思っているが.ブログネタにもなったし

- 初めにチャック側のベアリングを外す

- 再利用を考えていないので,外すのは簡単である.主軸シャフトのプーリー側を叩けばよい

はめあいがなされているので,結構叩かないと抜けない.チャック側を叩いても絶対に抜けない - 私の場合,ベアリングが外れたが,ベアリングが残りシャフトのみが抜ける場合もあるかもしれない

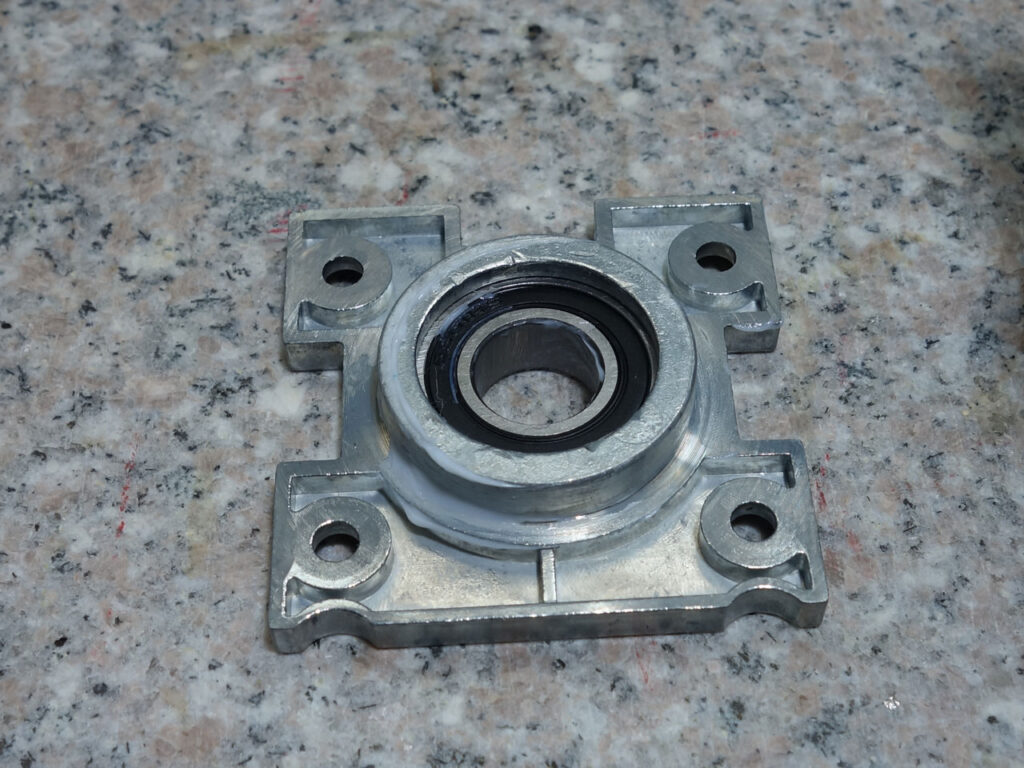

その場合は,抜けたシャフトを反対側から差し込んで,ベアリングをただき出せばよい - モーター側ベアリングのハウジングの構造から,画像のように必ず残る状態となる

- こちらのベアリングも,再利用を考えないなら,ボックスレンチなどをかまして叩き出す

私ははめあい用治具として購入した,鉄パイプで叩きだした

叩き出した状態

- 主軸シャフトとベアリング内輪のはめあいはきついので,ベアリング外輪がマウントからはずれる

- 内輪とシャフトの関係から,こちらから叩いても抜けない

- こうして外したベアリングは一応スムーズに回転し,ダメージは実感できなかった

- 固い台の上で行う

- ベアリングが落ちるスペースが必要

- 結構叩かないと抜けない

- ハウジングを傷つけないようにできるだけ真下に叩く

- ベアリングをベアリングハウジングをはめ込む作業と,主軸シャフトをベアリング内輪にはめ込む作業の2つが必要となる

- nano旋盤で主軸シャフトにベアリングをはめ込んだ時は,かなりきつかったが圧入はできないので,壊すの覚悟で叩き込んだ

- なぜきつかったかというと,外して構造が判明したからである.シャフトに2か所ベアリングの内輪径より大きな部分があり,そこにはめ込んでいるからであった.いわゆるしまりばめである.とても解りやすくまとめてあるサイトがありました.下にリンクを貼っておきます

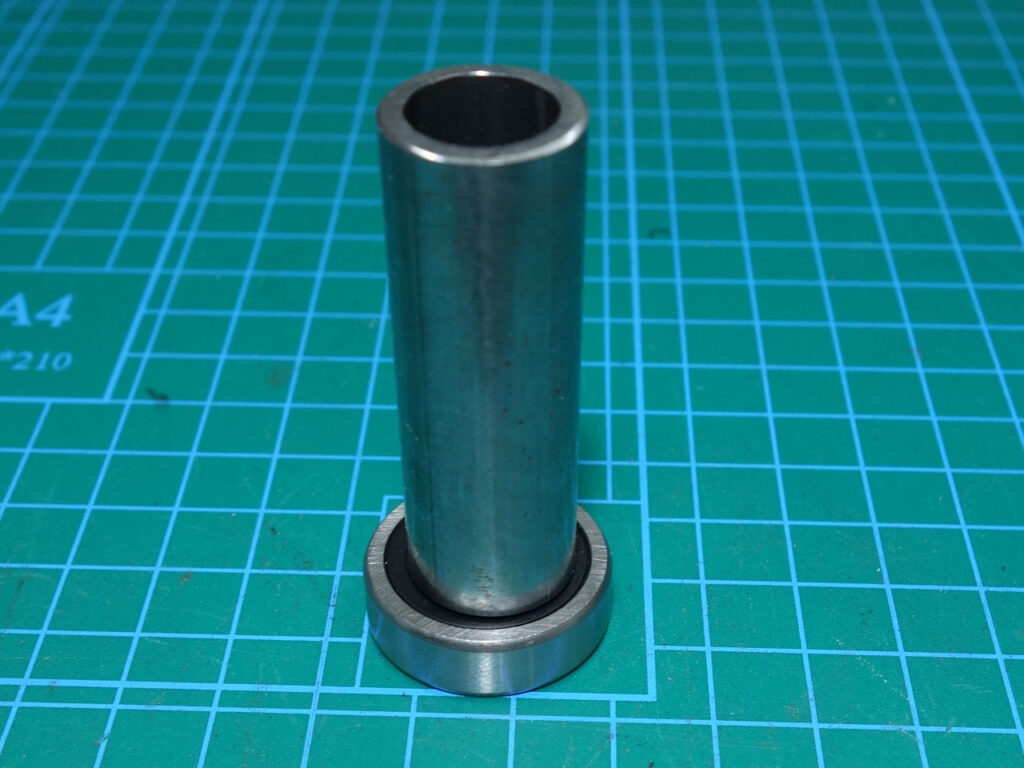

- その体験から,今度はベアリングを壊さないようにと治具となる鉄パイプを購入しておいた

外輪を叩き込む時用と,内輪を叩き込む時ようの2種類である - 基本的にベアリングは圧入ではめ込むのが理想であるが,はめあいの状態・関係によっては叩き込んでも良いようだ.実際叩き込むための治具が売られている

- そこで,2種類の鉄パイプを適当な長さに切断したものを横山テクノさんから購入した

・鉄 丸パイプ 黒STPG 圧力配管用鋼菅 STPG370 E 黒管

外径17.3mmx肉厚2.3mm(10A-sch40) 長さ:180mmを1個 50mmを1個

・鉄 丸パイプ 黒STPG 圧力配管用鋼菅 STPG370 E 黒管

外径27.2mmx肉厚2.mm9(20A-sch40) 長さ:25mm 2個

小計:910円 梱包・送料(400円)クリックポスト 合計金額:【 1,310円税込 】 - 主軸シャフトに叩き込む時は 外径17.3mmx肉厚2.3mmを使用

ベアリングをハウジングに叩き込む時は 外径27.2mmx肉厚2.9mm - この治具を使えばうまくはめ込むことができるはずであった・・・

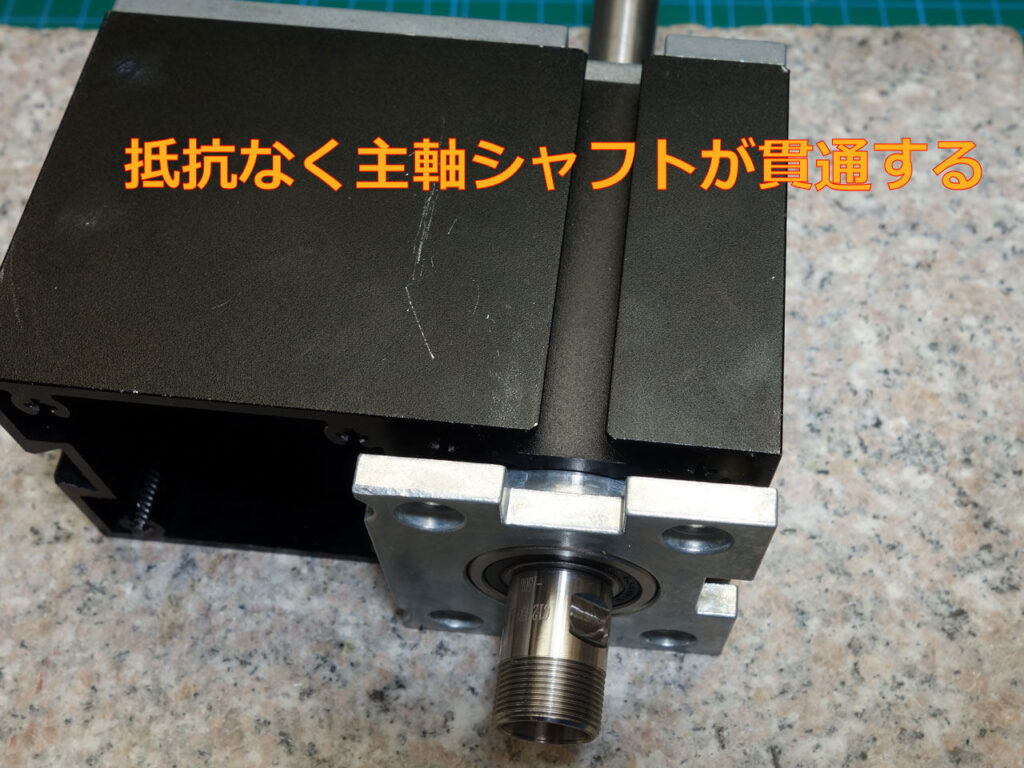

- しかし動画を見てわかるように,ベアリングは初めは抵抗があったが,その後はシャフトを容易に移動する.セラミックグリスを塗っておいたが,決してその効果ではない

- 治具はいらなかった.ちょっと悔しいが,この状態だとこの先の改造が容易となる

- しかし,あくまでこの状態は,今回購入した主軸とベアリングの組み合わせであり,ほかのものでは試していない

ベアリングに主軸を貫通させた動画

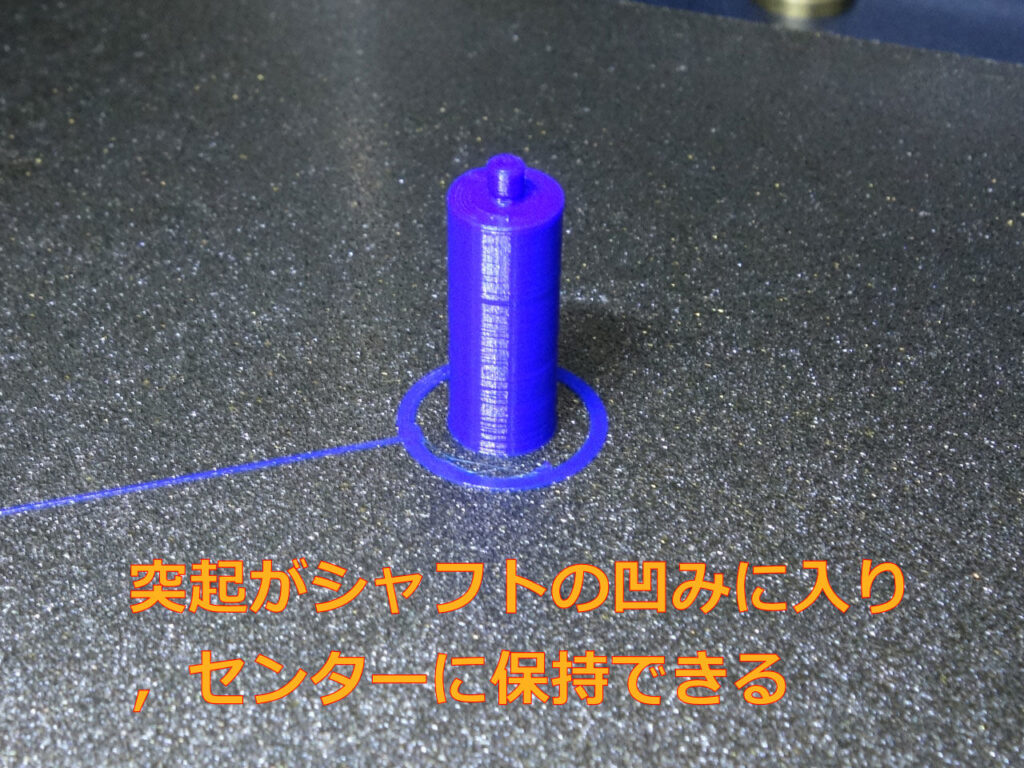

- 青い円筒は,治具を傾けずに保持できるよう3Dプリンターで試作したもの

- これで治具は内輪のみを叩き込む状態にできる

- モーター側とチャック側のハウジングにベアリングをはめ込んでおけば(このはめ込み処理は簡単)シャフトを容易に貫通させられる.実際簡単に貫通させることができた.作業の様子の動画あります

チャック側の作業

- 外輪のみに力が加わるように叩き込む

- しっかりした,硬い台の上で行う

- ハウジングの構造上,面一以上には入らない

モーターマウント側の作業

- モーターマウントビス止めしておく

- ベアリング外輪にセラミックグリスを塗布したがその必要はなかったかもしれない

- モーターマウントビス止めしておく

- ベアリング外輪にセラミックグリスを塗布したがその必要はなかったかもしれない

- 外輪のみ叩く

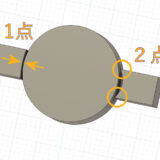

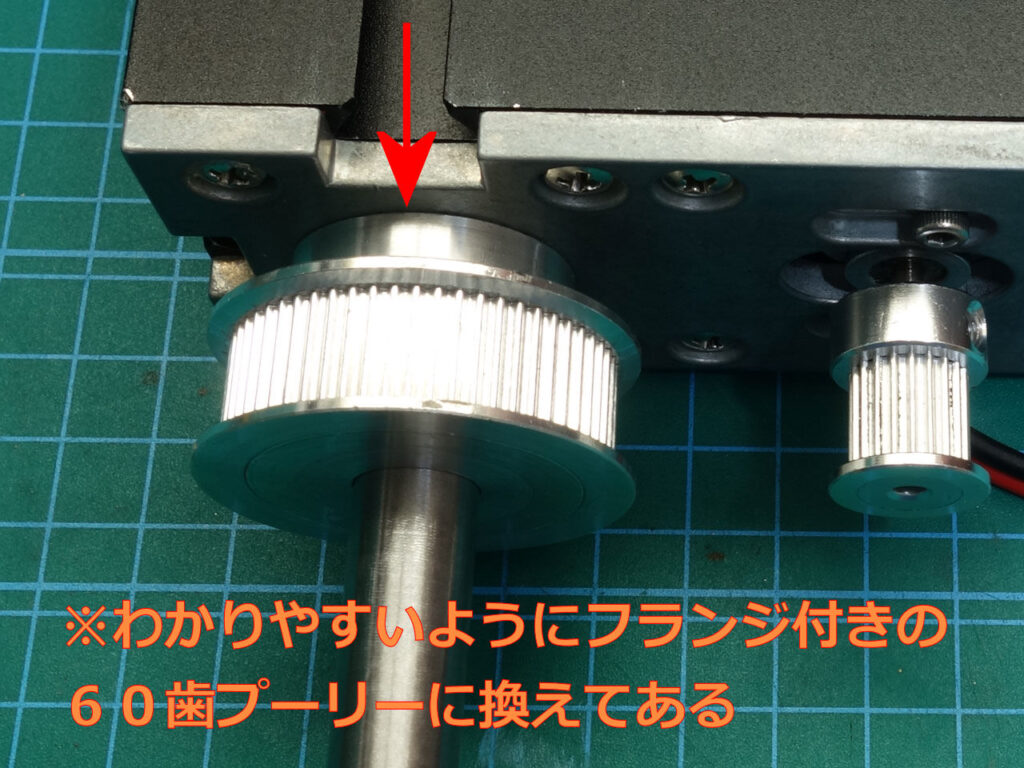

- なんとか主軸を交換できて,主軸にタイミングプーリーを挿入すると,シャフトが固定されていないのでどの位置で固定すればいいのかわからない.標準の主軸には,前述のようにシャフトの太くなった部分とベアリング内輪がしばりばめされているので,シャフトはギアボックスアセンブリのハウジングで固定され軸方向の動きはない

- しかし換装後のシャフトはすきまばめの状態である.すなわち,ハウジングにより外輪静止の状態で,主軸は内輪とともに回転する状態と考えられる

- 「表 9-1 荷重の性質とはめあい」から問題ないことはわかる.しかし,主軸が軸方向に動くため,動かない位置で固定するとプーリーとハウジング・ベアリングと接触して回転することになってしまうことが判明

- 摩擦の問題もあるが,軸方向に動くということは平面削りの際にエンドミルとワーク切削面の距離が変化するという極めて重大な不具合が発覚した

- 見やすいようにプーリーを換えて撮影

- 主軸をコレット側から押して動かない位置でプーリーを固定すると,広い面積で擦れることが判明

- いろいろと考えた結果,スラストベアリングに使用を思いつく

- 早速Amazonで使えそうなものを探すと,いくつか候補が見つかった

- 直径ができるだけ大きいこと,厚みが8-10mmの条件から購入したのが下のもの

- 安心の made in JAPAN,NTN製を選んでみた.厚みは9mmであった

- なぜ厚みが選定条件になったかというと,モーターのプーリーの形状がType K だからである

- プーリーの形状について,GKTOOLSのこちらがわかりやすい

- プーリーの固定問題はこれで何とか解決したと思っている

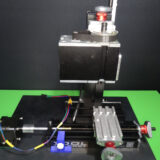

- あとは,精度である.すきまばめだとどれぐらいの精度・心ブレなのか不安である

- ダイヤルゲージで計測してみると 0.02mm ぐらいか.nano旋盤と同程度なので良しとする

タイトル

- 主軸この位置で0.02mm程度なので,エンドミルを付けたらこれ以上大きくなるとは思われるが上出来だと思う

- この状態は主軸が水平であるが,使用時は垂直となるので,再度計測する予定