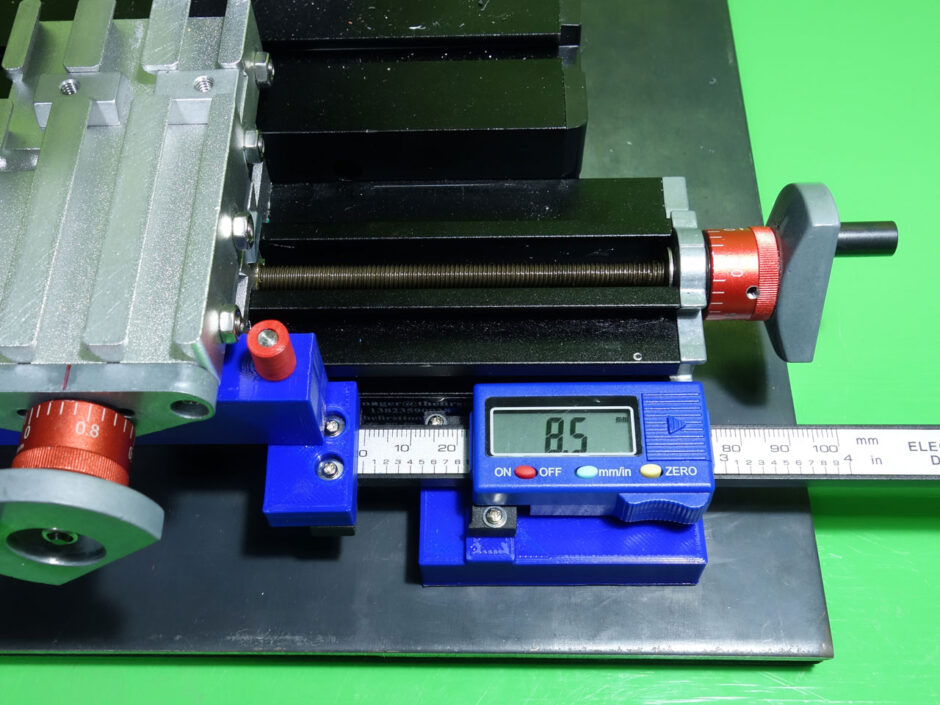

nanoフライス盤に装着して,動作させた動画をYouTube で公開中です

本記事は,その解説です.加筆・修正中です

- 前々からnano旋盤に実装した,Z軸(なぜか旋盤は左右方向をX軸と呼ばすZ軸と呼ぶ)のテーブル送り量を表示するデジタルノギスのアタッチメントを,nanoフライス盤への実装を試みた

- nano旋盤でのテストは良好であったため,もう少しシェイプアップして,デジタルラインスケールもどきと勝手に呼んでいる.ちなみにnano旋盤の記事トップの画像は,旧バージョンの”もどき”が取り付けてある

- 記事のタイトルで過度の期待を持たれた場合は,誠に申し訳ありません m(_ _)m

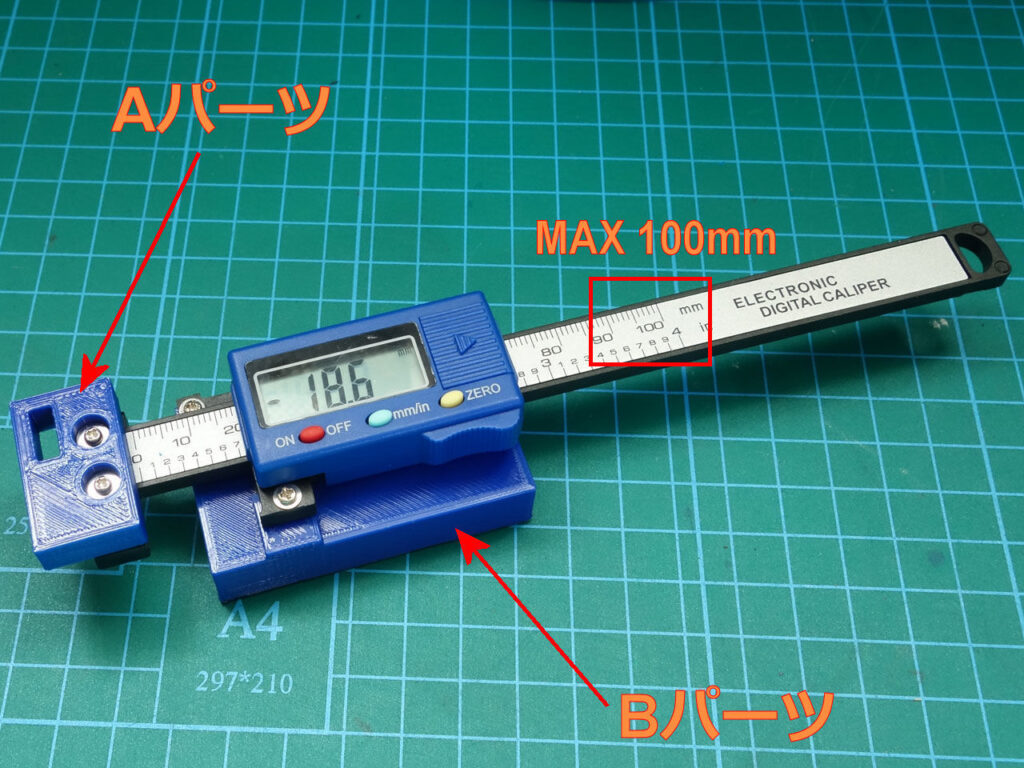

- Amazonで購入できる格安のデジタルノギスにアタッチメントを3Dプリンターで作製し,ベースの鉄板にマグネットで装着するというだけのものである

- ¥890と,とりわけ格安な物を探し出せた.安価なら何でもいいわけではない

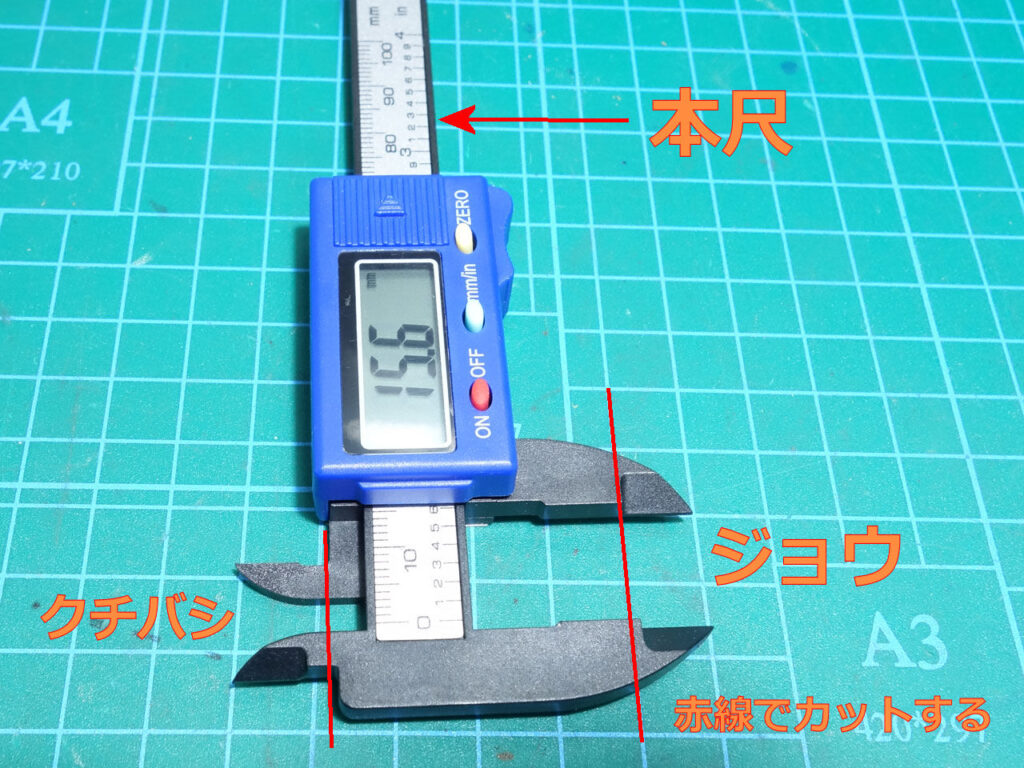

- まずは,ジョウが非金属製であること.これはジョウ(とクチバシ)を切断する必要があるためである.格安でもステンレス製は切削困難のため除外する.購入したものはカーボンコンポジットプラスチックと商品説明にある

- ついで,MAX 100mm のもの.テーブル移動量と設置スペースからこうなる

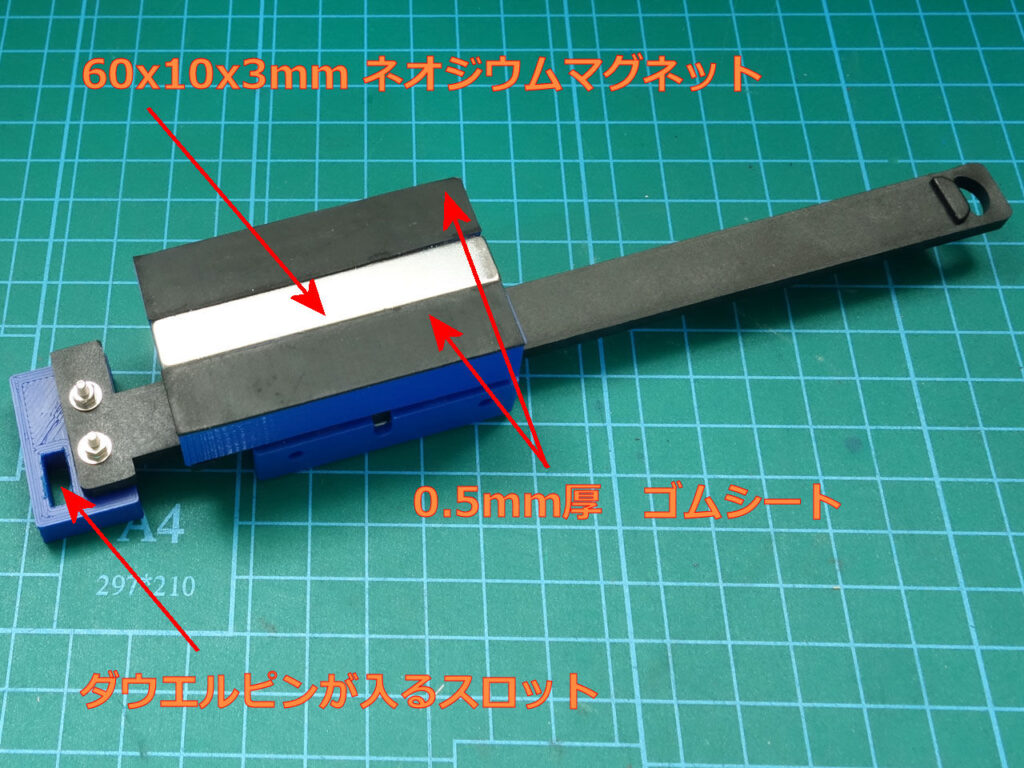

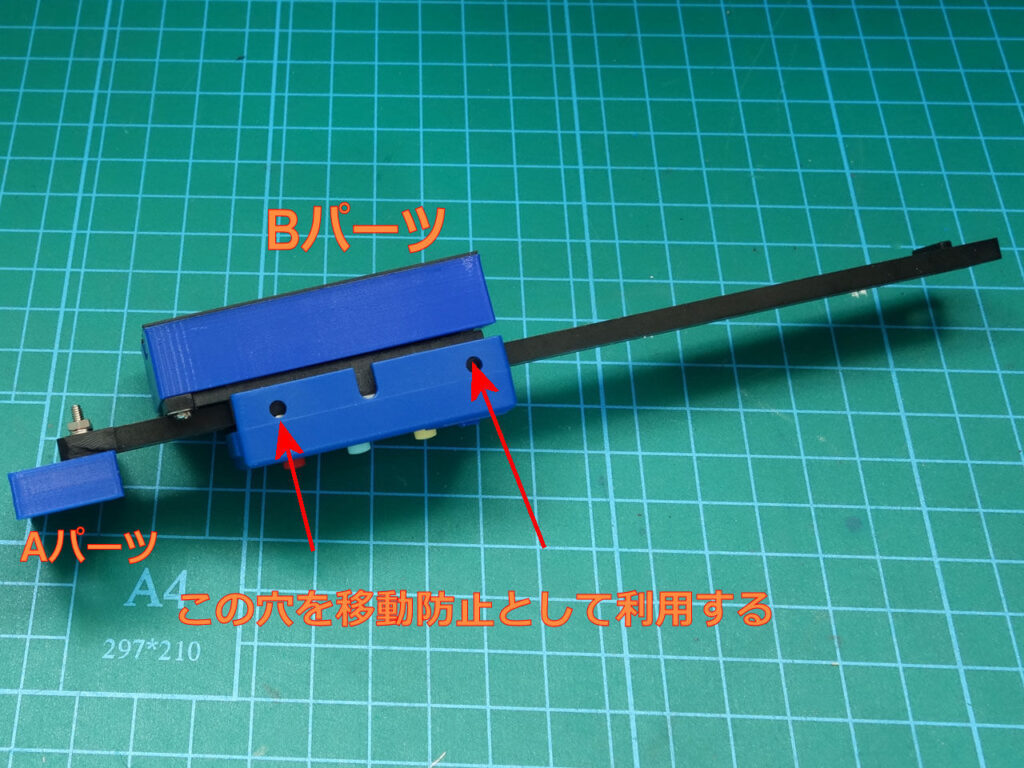

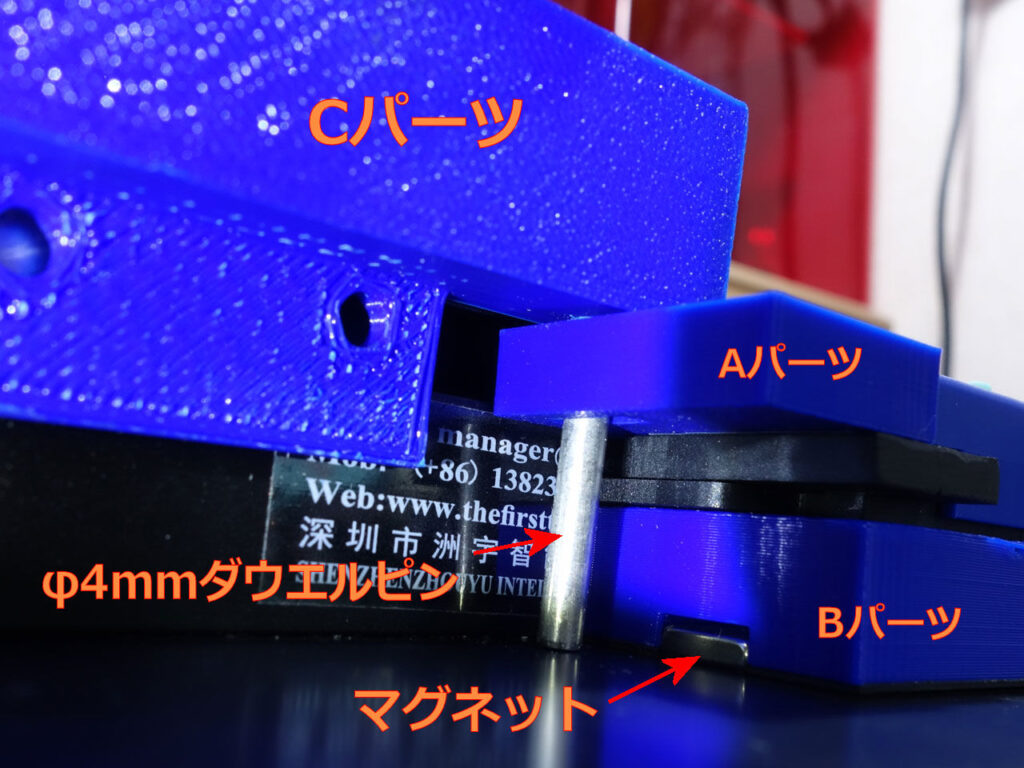

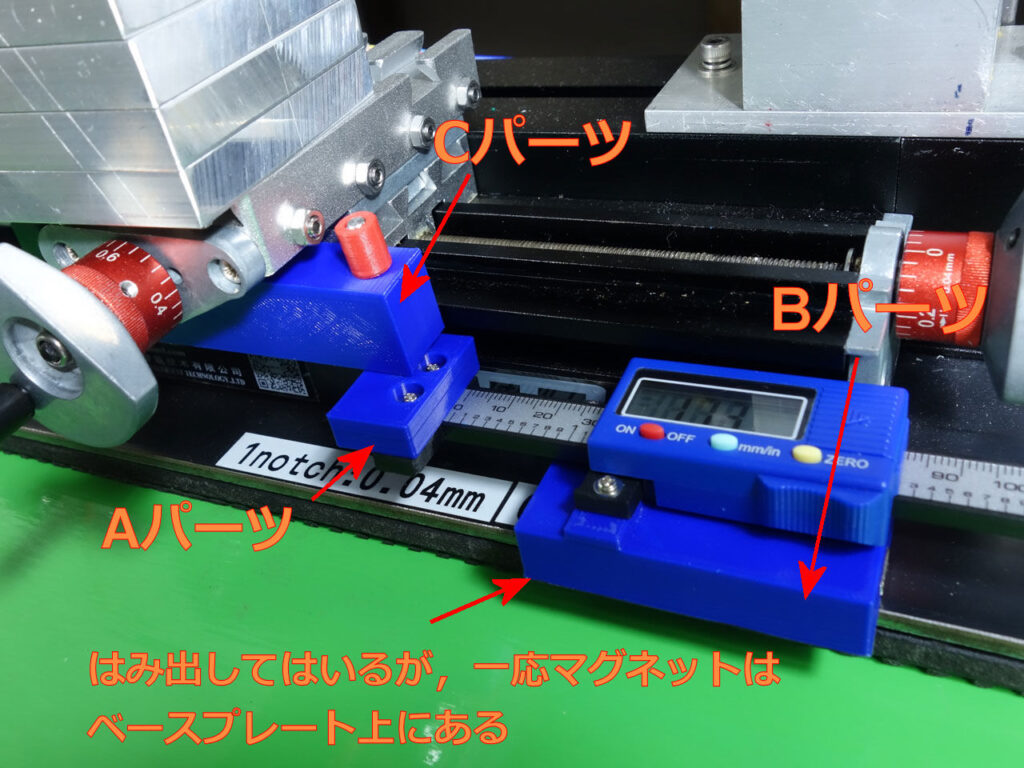

- ノギス表示部は,3Dプリンターで作製したパーツ(Bパーツと呼ぶ)に固定し,アタッチメント底部にはAmazonで購入した,ネオジウムマグネットを嵌め込んでおく

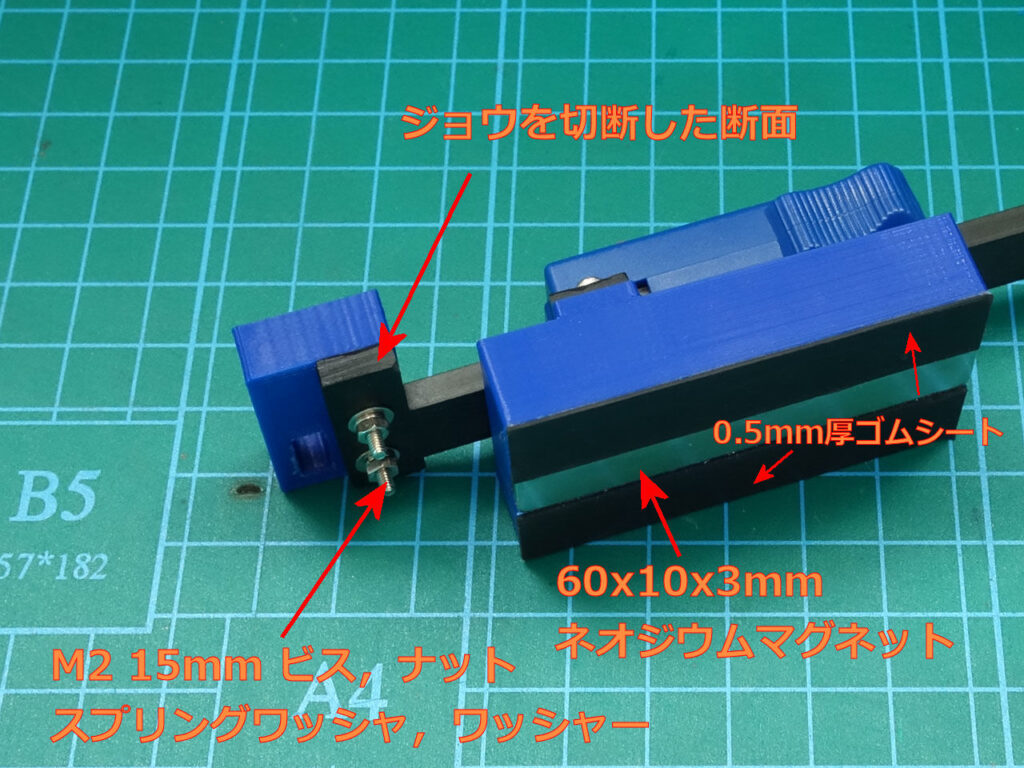

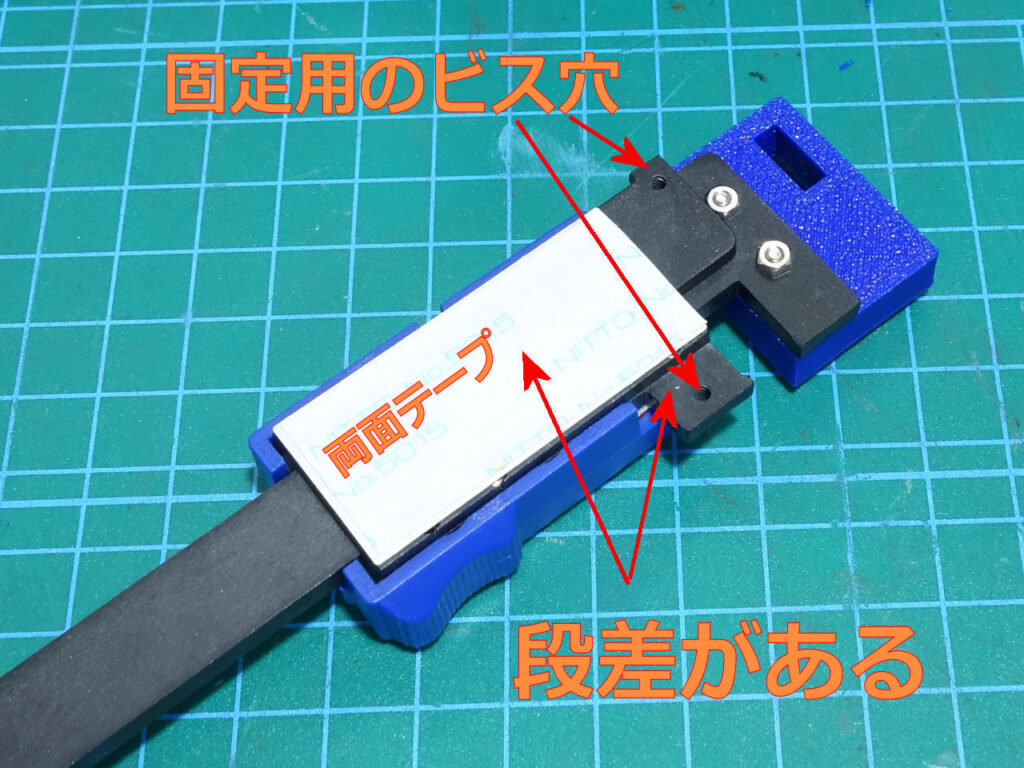

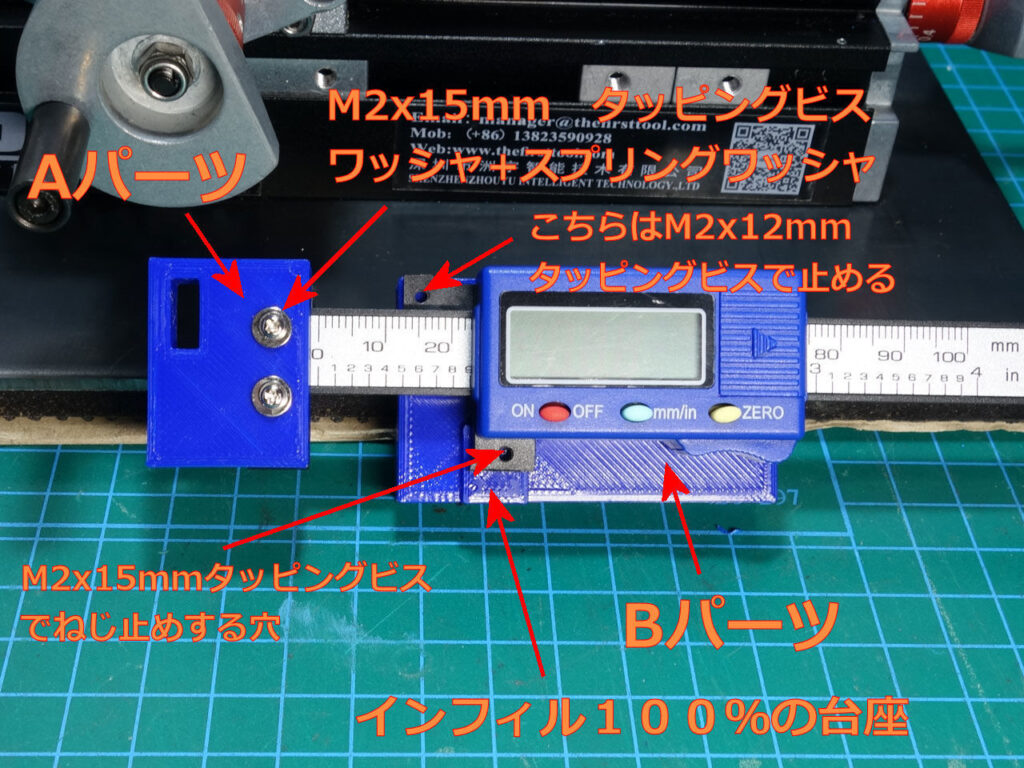

- 切り取ったジョウ,クチバシ部分にはやはり3Dプリンターで作製したパーツ(Aパーツと呼ぶ)をネジ止めする.動揺は許されないのでM2 15mmネジセット(ビス,ナット,スプリングワッシャ,ワッシャー)で固定した

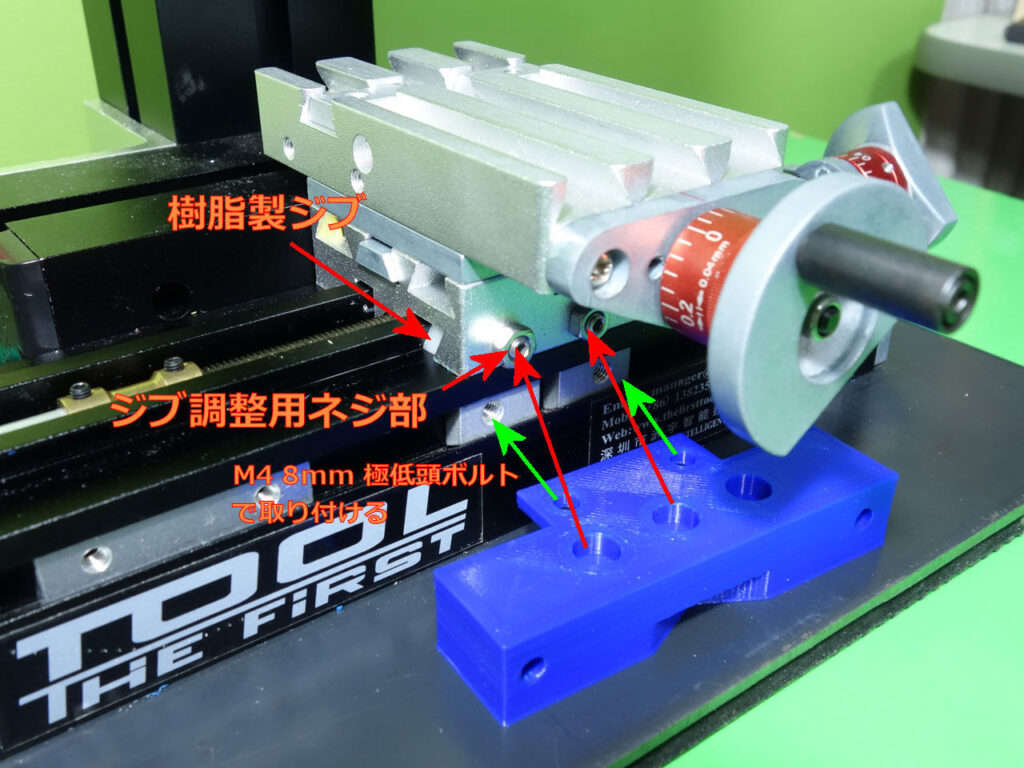

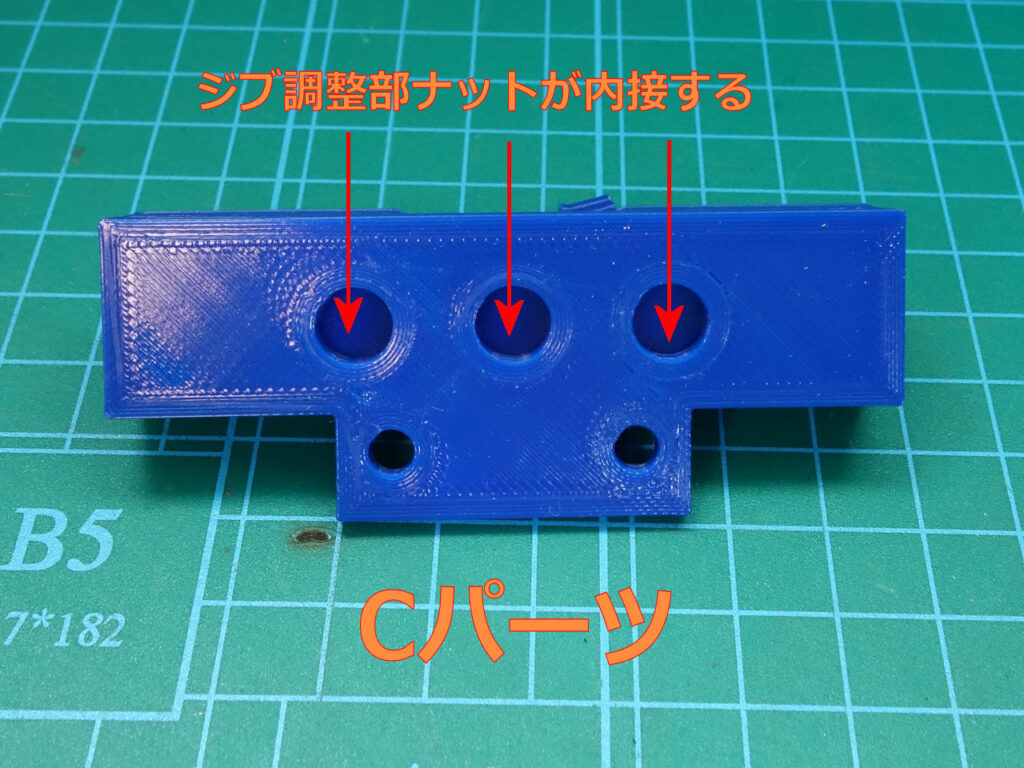

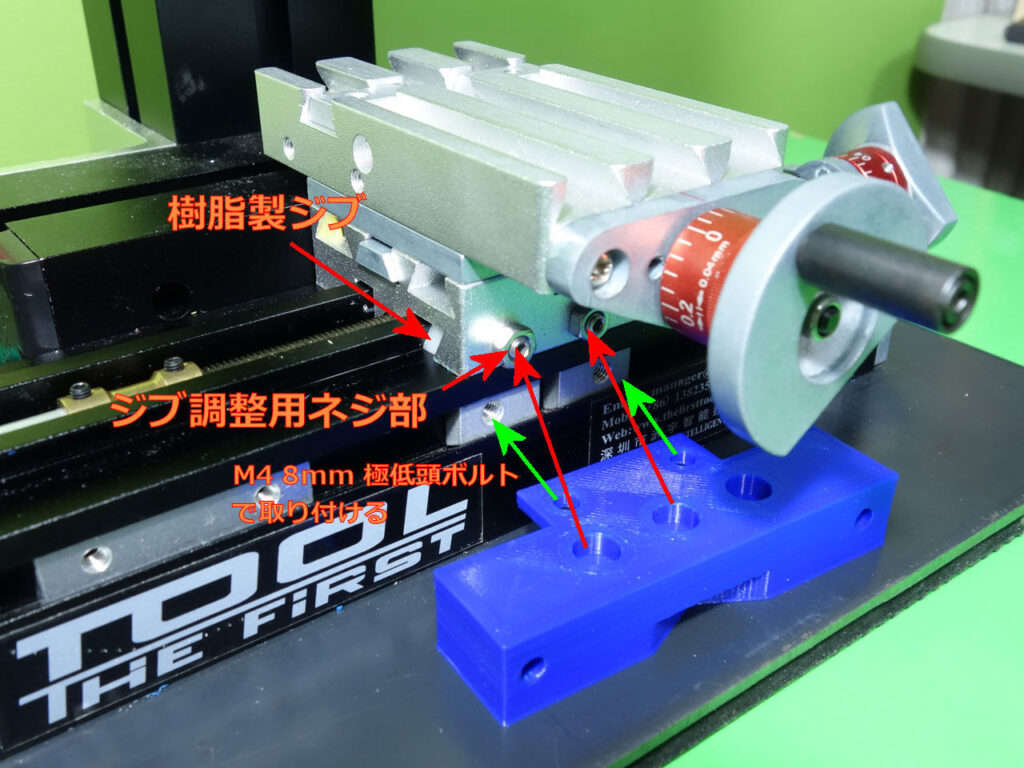

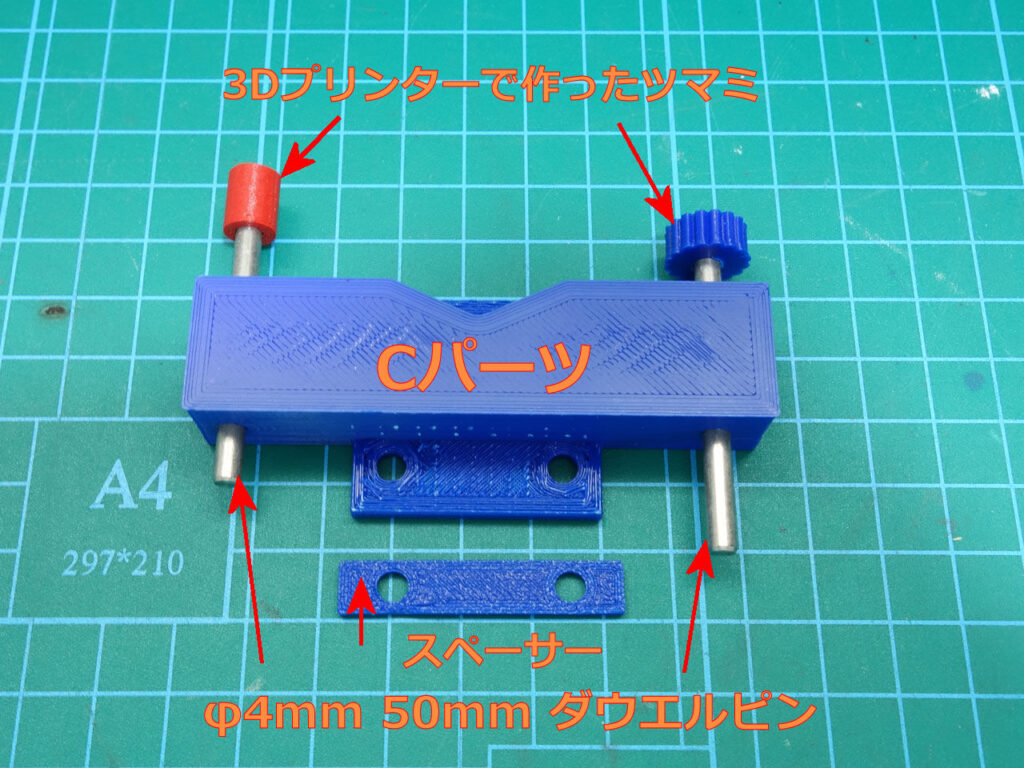

- nanoフライス盤のテーブルにはジブ調整用の3つのナットがあるのだが,それをロックに利用する形態でパーツ(Cパーツと呼ぶ)を作製する.ガタを可及的に少なくし,かつ着脱が容易な形態を模索した

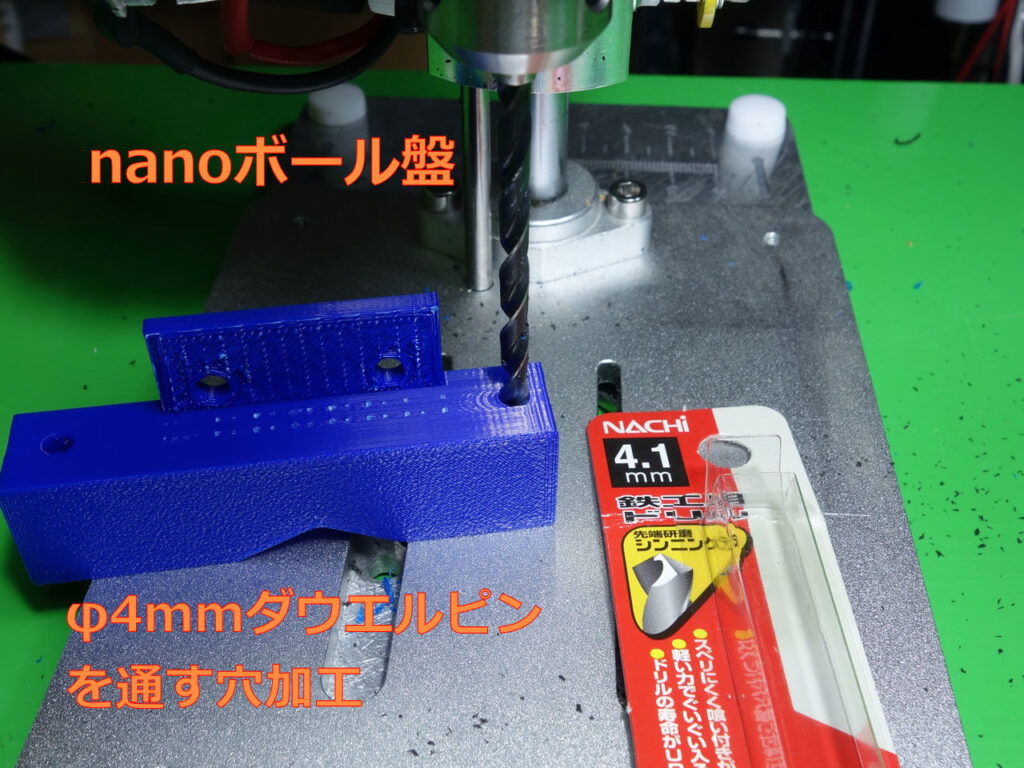

ナットの対角距離より0.2mm小さな直径の円柱で穴を開けた - AパーツとCパーツは,φ4mmのダウエルピンで連結する.テーブルが移動すると当然Cパーツも移動する.するとAパーツも連動してノギスの本尺が動いて0.1mm単位で,移動量がデジタル表示される

- Cパーツは,テーブルもハンドル取り付け部と干渉しないように,V字にカットしてある

- アタッチメント=Aパーツ+Bパーツ+Cパーツ+ダウエルピンという構成になる

- アタッチメントは強力なマグネットでベースの鉄板の都合のいいところにセットできる.ワークの形状により,ダウエルピンを挿入する位置も2ヶ所から選択可能とした

- 送リハンドルはスラストベアリングを入れるなどして,遊びはかなり減少しているのだが,やはり計測開始時には,ゼロリセットが必要である

- 購入したのはAmazonのprimeから,”デジタルノギス”,”100mm” で検索.ヒットしたもので最安のものを選択した

- 最安だと,エンジニアリングプラスチックなので好都合である.カーボンコンポジットプラスチックという素材であると書いてある.硬くて,とても加工(切断,穴あけ)しやすい素材である.スーパーエンプラというやつか?

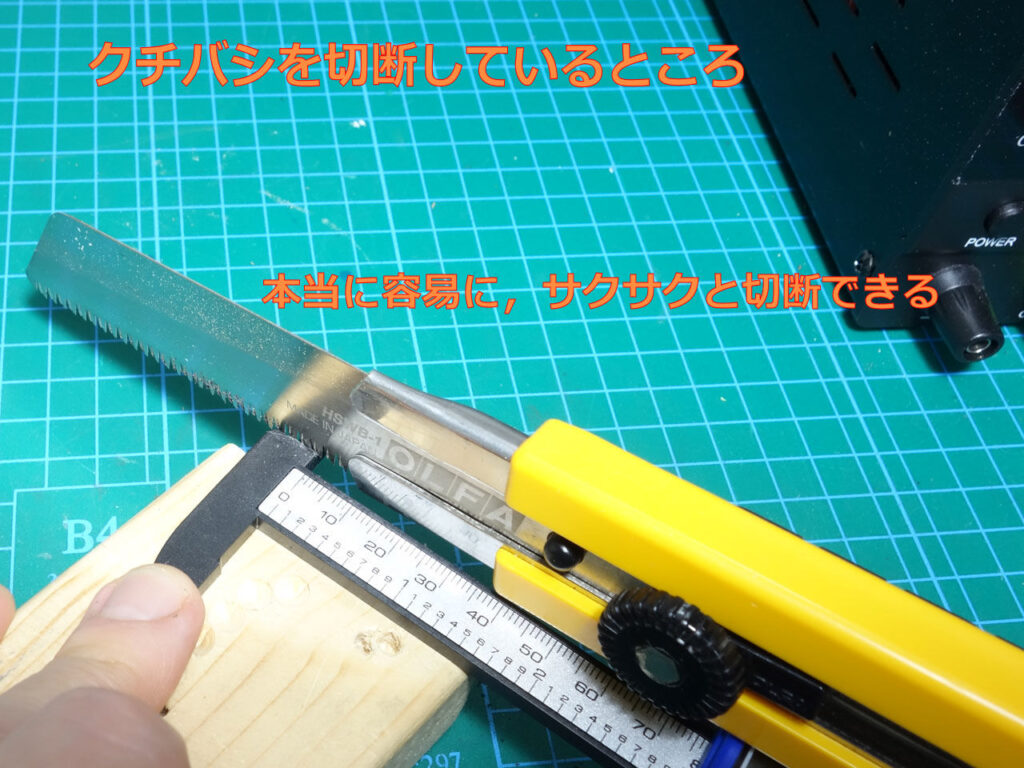

- まずは,ジョウとクチバシ(内計測用ジョウ)をのこぎりで切断する

お気に入りのオルファ(OLFA) H型鋸 213Bを使用した.とにかく,よく切れる.MDFなどの木材はもちろんのこと,プラスチックもサクサクと切れる.替え刃も購入してあるのだが,4年使っているが替えたことがない.まあ,そんなに頻繁に使うことはないのだが,それにしても長持ちする.安心のMade in JAPANである - Amazonで買えるおススメツールを紹介で,実際に切れ味紹介動画があります

- ノギスのスライドする部分(本尺)のジョウを削除したところにつけるパーツをこう呼ぶことにする

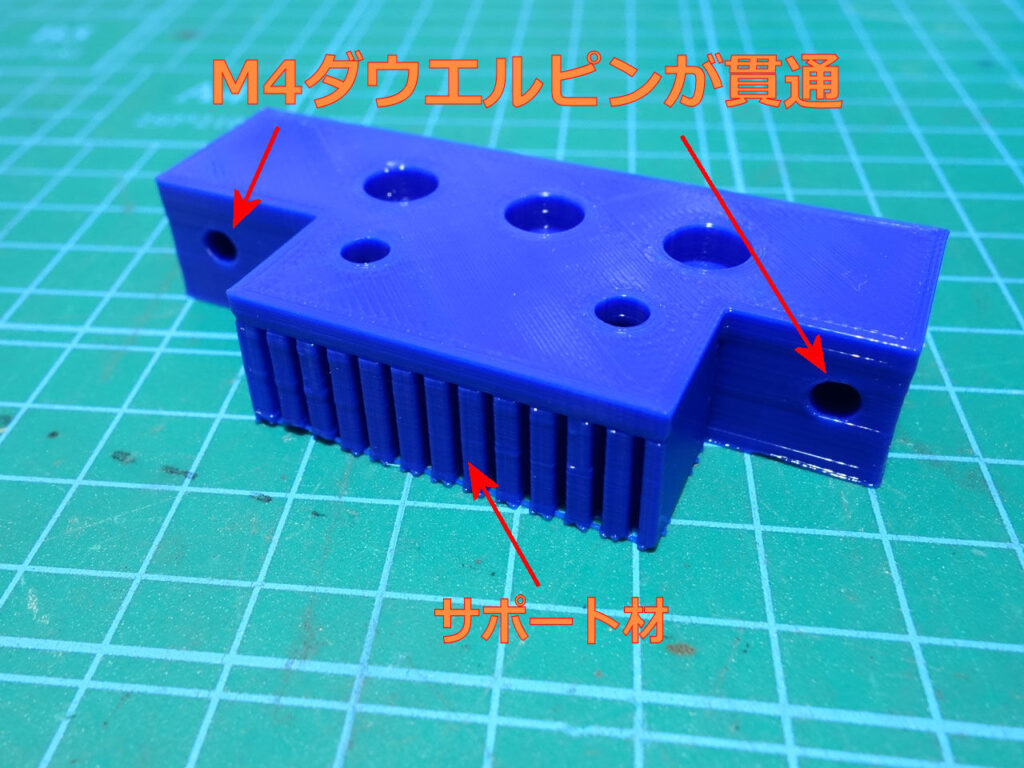

A,B,Cパーツともに,ノギスの色に合わせて青色のPLAフィラメントを使用して3Dプリンターで製作した - 工作に当たり重要視したのが,本尺への固定である.測定に関わるので当然動揺することなくきっちりと小チョウする必要がある.しかし,Aパーツ作り直しや,今後の改善を考えて接着は回避する必要がある.そこでビス止めを選択した

- 皿頭のタッピングビスを当初考えていたのだが,皿モミ加工が正確に行おうと思うと,存外難しいのである.そこでバカ穴を開けて,M2 15mmビスを貫通させてのネジ止めとした.案外M2のビスは使えるので,いろいろとストックしてある.もちろん,ワッシャ,スプリングワッシャもである

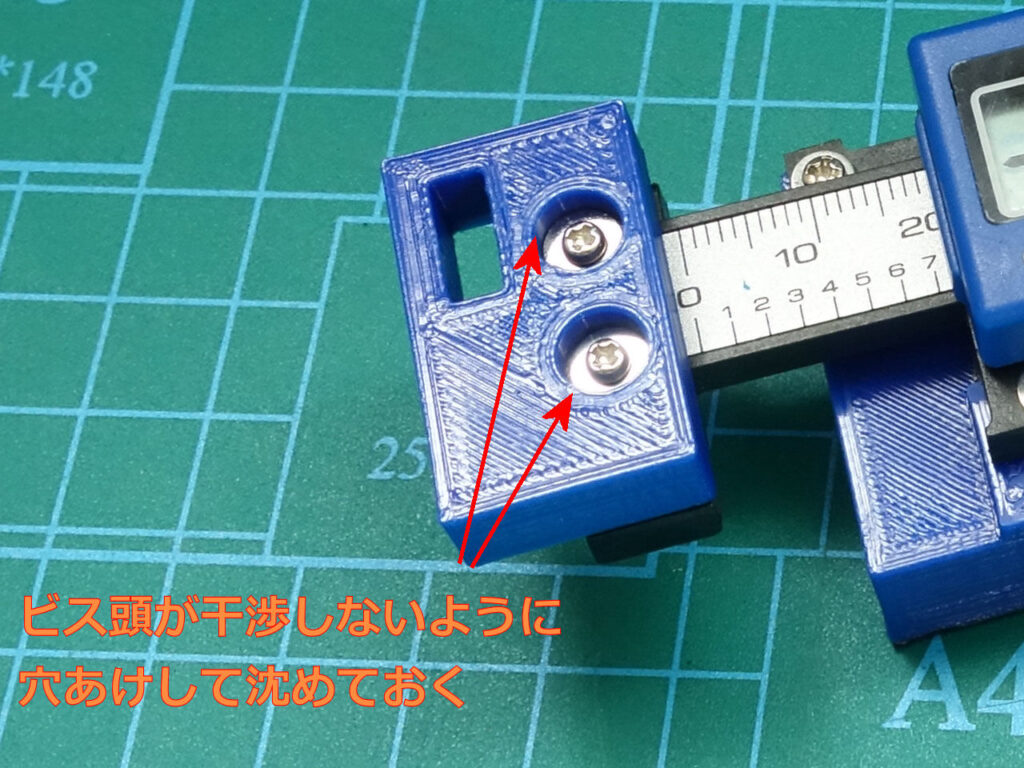

- 組み上げてみると,ネジの頭がCパーツに干渉するのが判明.パーツのサイズを変更したくない(ギリギリを攻めたサイズのため)ネジ頭を沈めるザグリ穴を付け足した.ワッシャ分もあるので,少々不格好になった

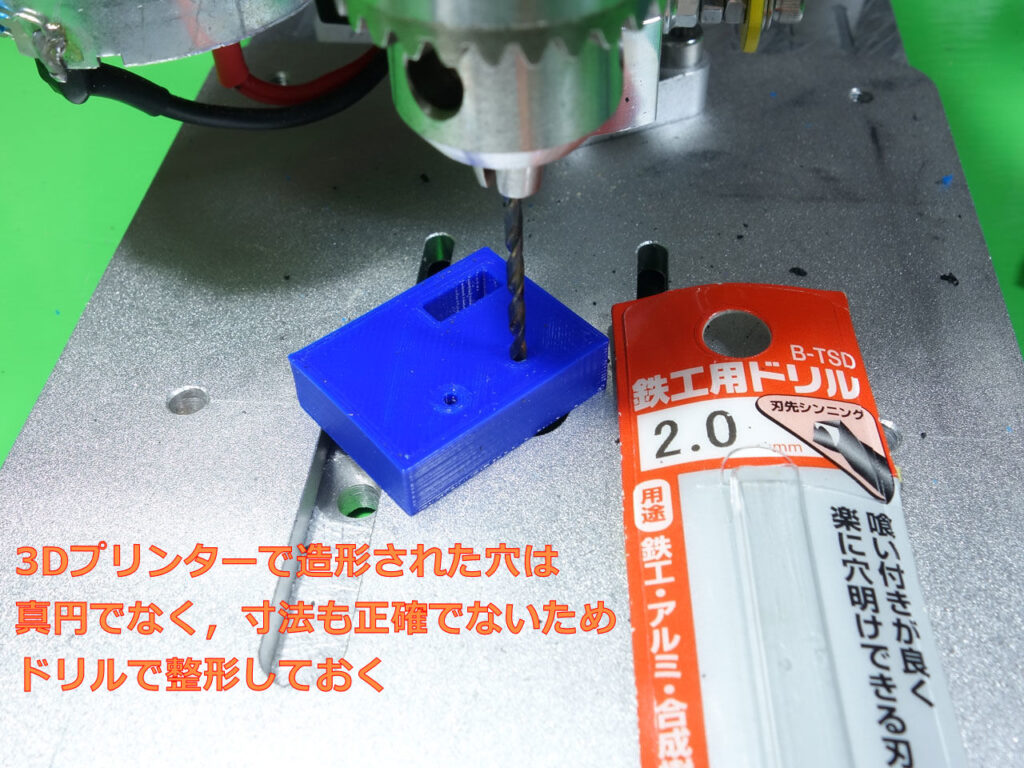

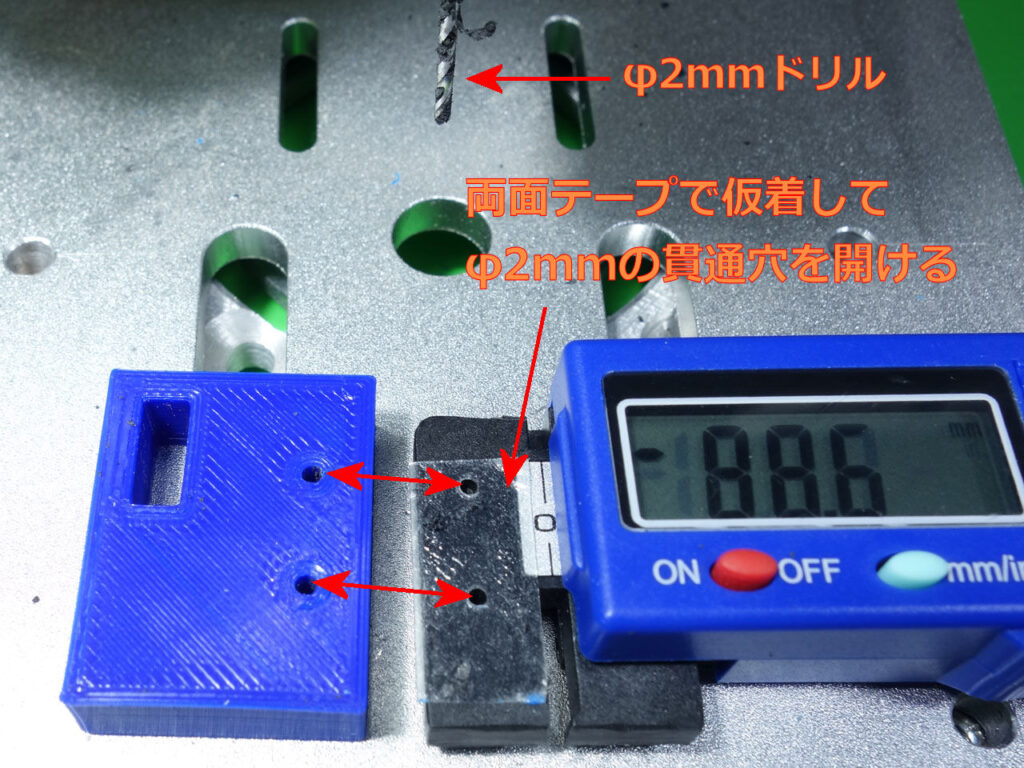

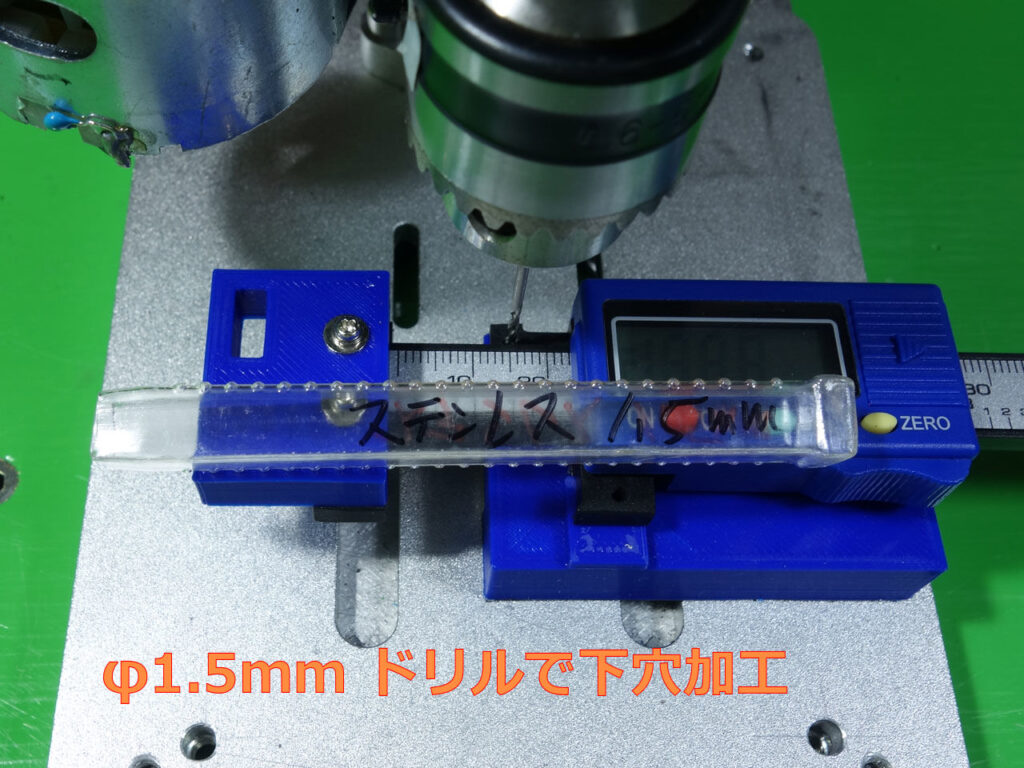

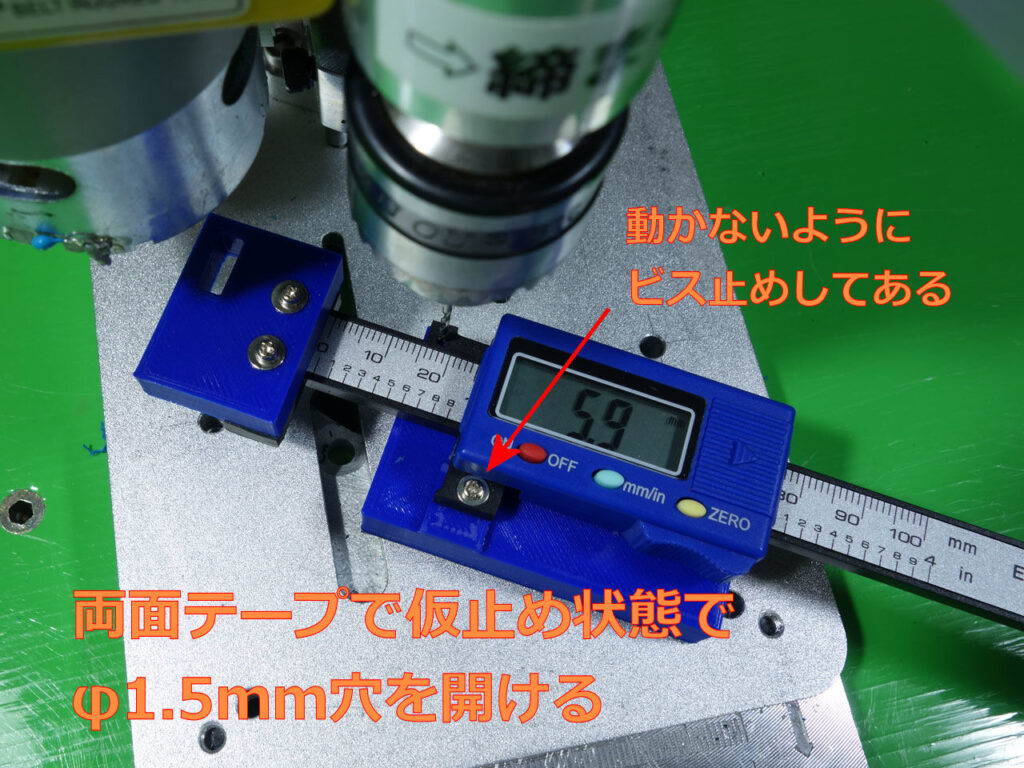

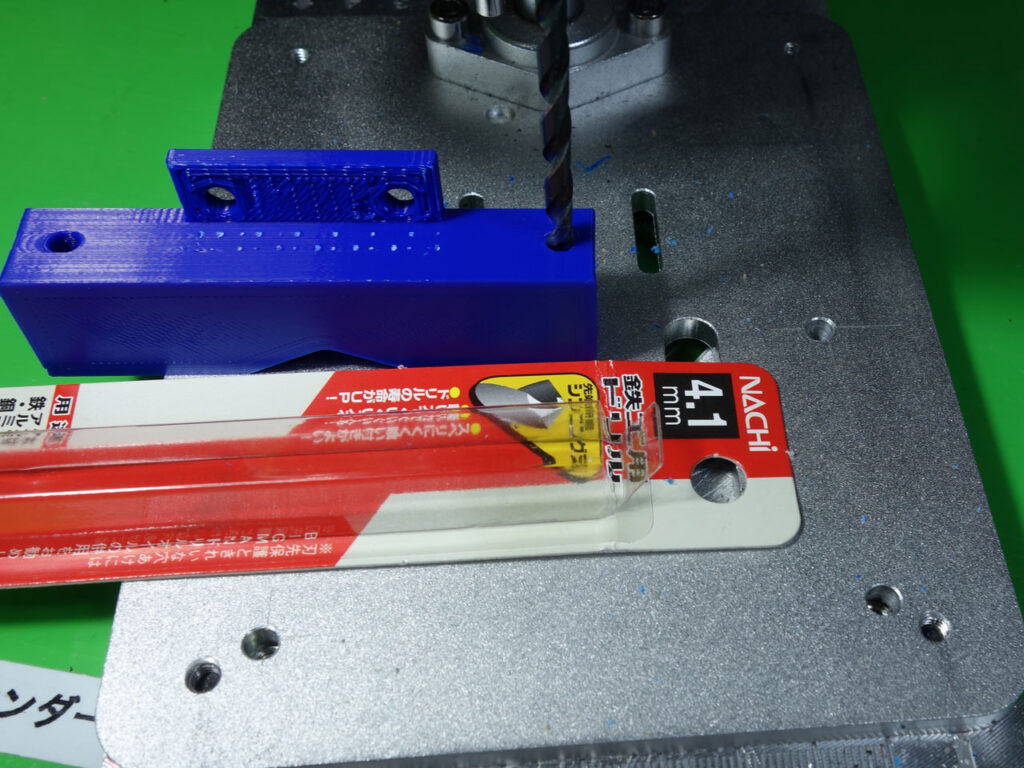

ビス穴は,3Dプリンターでφ2mm穴を造形してはあるが,真円度が低すぎて使えないので,nanoボール盤で2.0mmドリル穴を開けなおす必要がある - 穴あけしたAパーツをノギス本尺に,両面テープで仮着する.その状態でnanoボール盤を使いφ2.0mmドリルで穴を開けるのだが,ノギス部分は,深さ1mm程度でとどめる.位置をマークする程度とする.このまま貫通させると材質の違いでずれるリスクがあると考えたからである

- ノギスからAパーツをはがす.ノギスにマークされた位置に,2.0mmドリルで垂直な貫通穴を開けた.

- Aパーツにはスロットがある.Cパーツの穴を貫通し,このスロットにφ4mmのダウエルピンを差し込み両パーツは連結される.Cパーツはテーブルに固定されているので,テーブルがスライドすればCパーツはバーツがスライドしAパーツを介してノギスの本尺を動かすことになる

- その際ダウエルピンとAパーツの接触状態であるが,ガタ・遊びがあっては精度が落ちることになる.しかしきつすぎるとBパーツがずれてしまう.わずかに摩擦がある程度が望ましい状態である

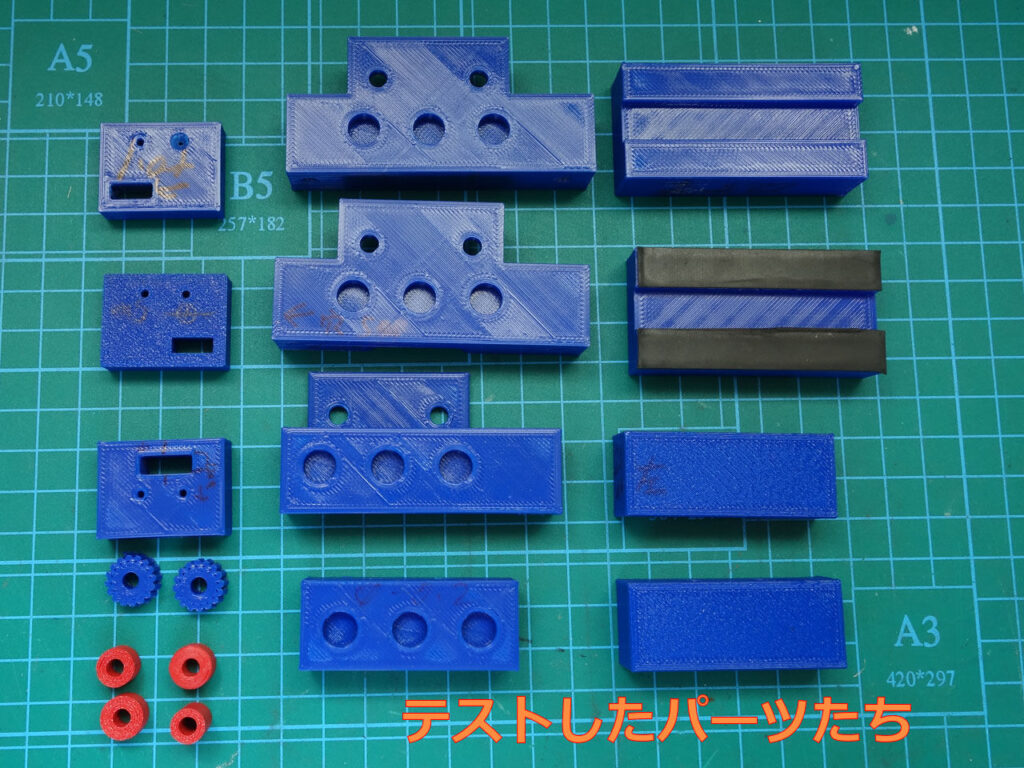

- Aパーツのスロット幅を設計するときに,その数値を厳密には決めることはできない.造形されたPLA印刷物の寸法精度や,スライサーソフトのクセ,3Dプリンターの特性などがあるからである.そこで試行錯誤で得た結論がある

- まずはスロットの幅をダウエルピンの直径であるφ4.0mmの設計で印刷してみた.結果,相当ルーズになってしまった.ノギスで差分を計測して設計しなおしである

- そこで,スロットの幅を3.7mmにして,印刷したAパーツで試してみたところ,わずかにきついのである.これは私の使っている3Dプリンターのノズルが0.4mmのもののため,細かい印刷ができないことに起因するお思われる.今どきの新しい3Dプリンターであれば,大丈夫だと思うが,そんなこと言っても始まらない.僅かなスロット幅の縮小でもスロット側面とダウエルピンが接する面積が大きく,抵抗が大きく出てしまう

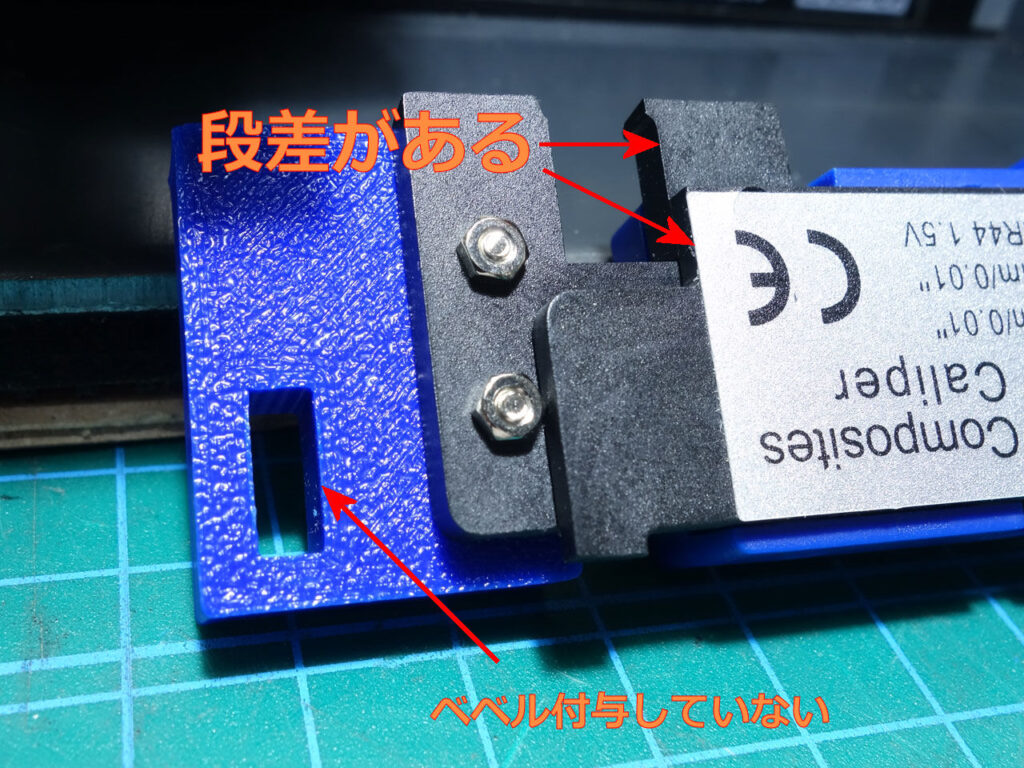

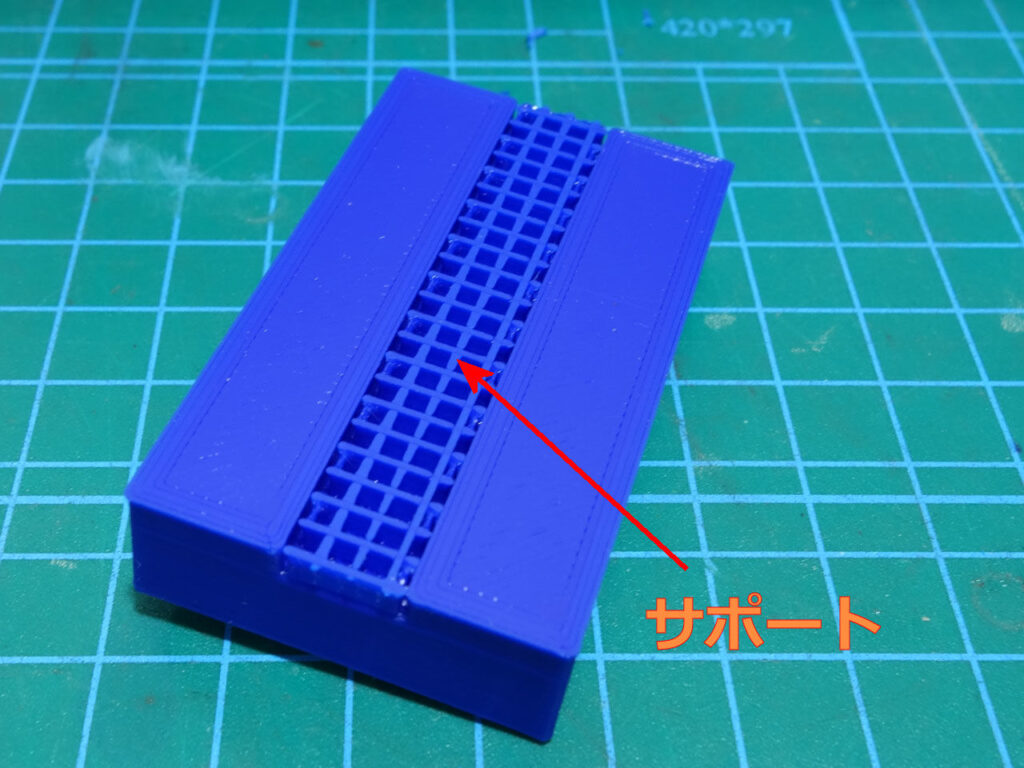

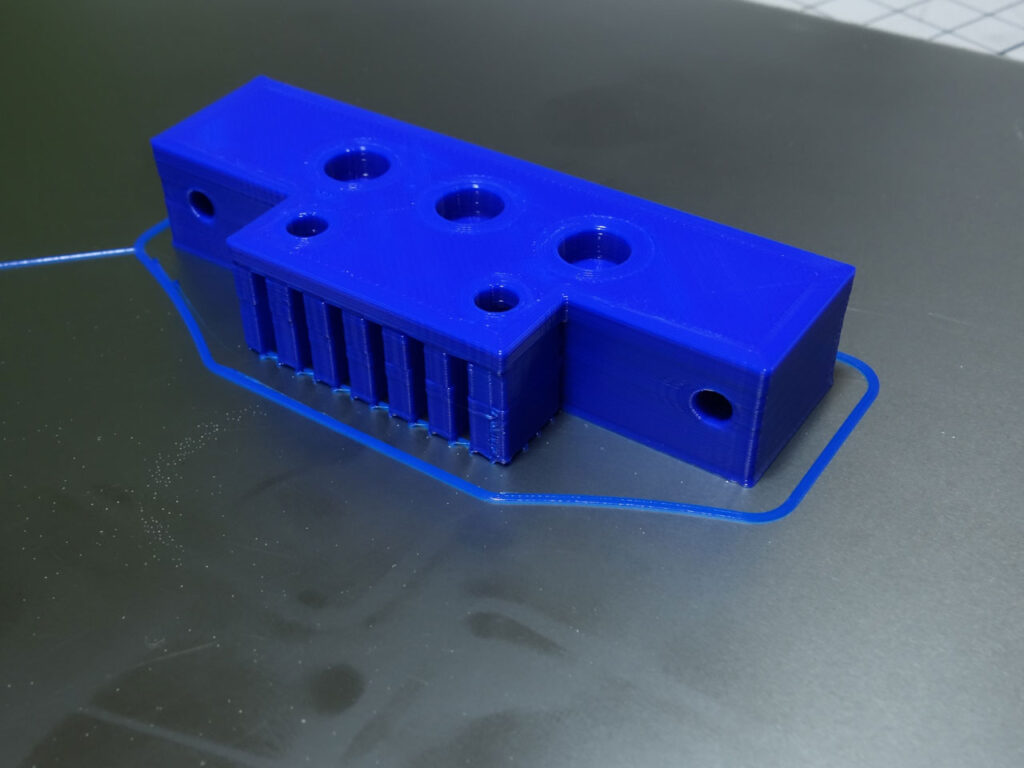

- FDM方式の3Dプリンターは,PLAを溶かしてヒートベッドに”置いていく”ことで造形する.どうしても1層目の溶けたPLA樹脂はヒートベッドにわずかに流れてしまって,辺縁はバリ状になってしまう.そこで,設計のときにそうなっては困る辺縁に,ベベルを付与する(面取り)

- 私は通常0.2mm-0.3mmを付与しているのだが,今回Aパーツのスロットの1層目にはベベルを付与しなかった.当然わずかなバリができる.バリの厚みはおそらく0.2mm程度なので,スロット幅3.7mmのデータで印刷したときに,できたバリが適度の抵抗を生み出してくれた.ガタはないが,ほぼ抵抗なく動く状態が得られた

- ノギス表示部を取り付けるパーツをこう呼ぶことにする

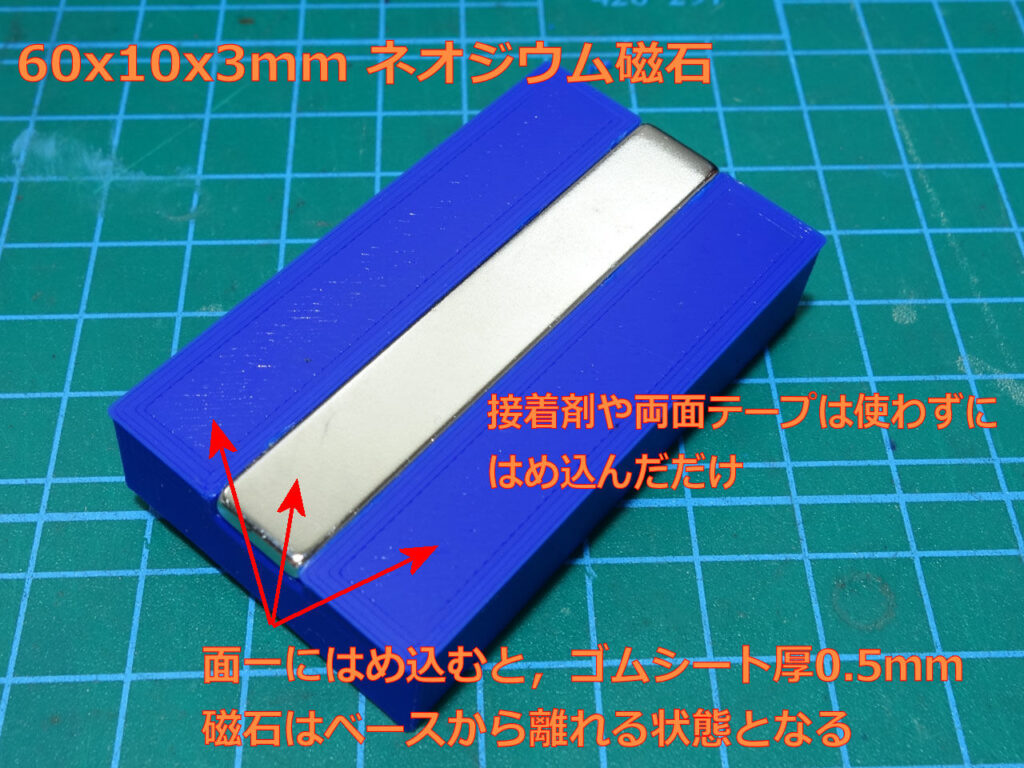

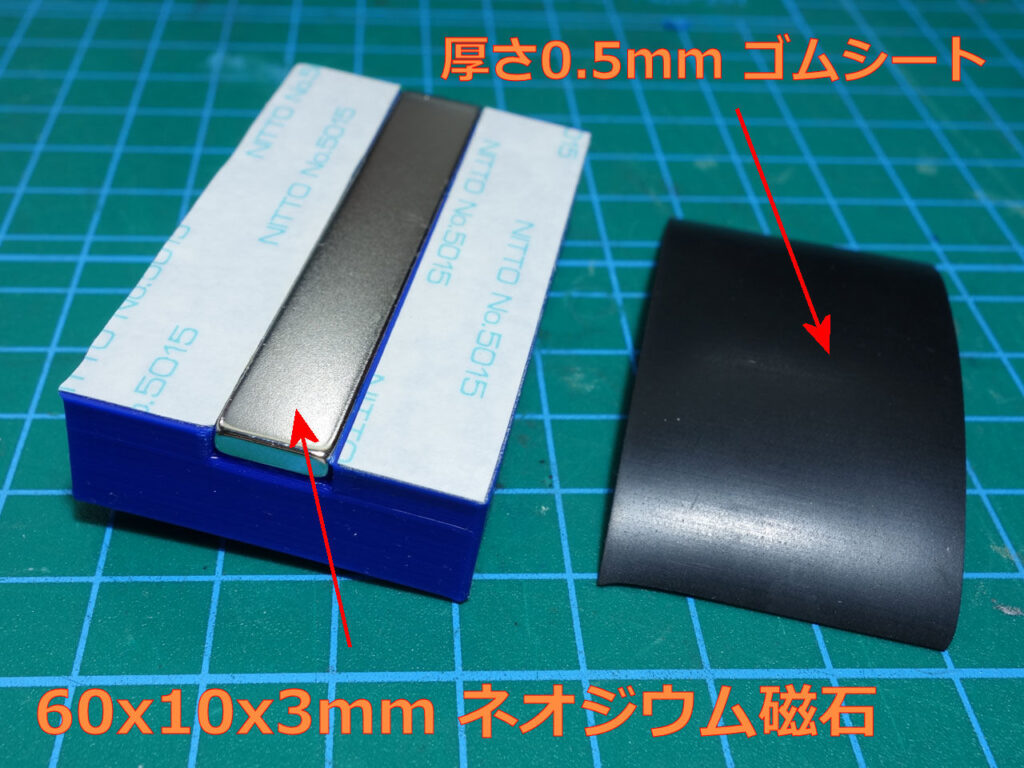

- Bパーツは60x10x3mm ネオジウム磁石でベースプレートに固定する.10mm幅で造形した結果,きつめにできたので両面テープや接着剤を使わずに,磁石をBパーツに嵌合・固定できた

- 実装時Bパーツがずれ難くするためと,磁石とベースプレート表面が傷つかないよう,0.5mm厚のゴムシートを貼り付けておく.これでも必要かつ十分な磁力は得られる

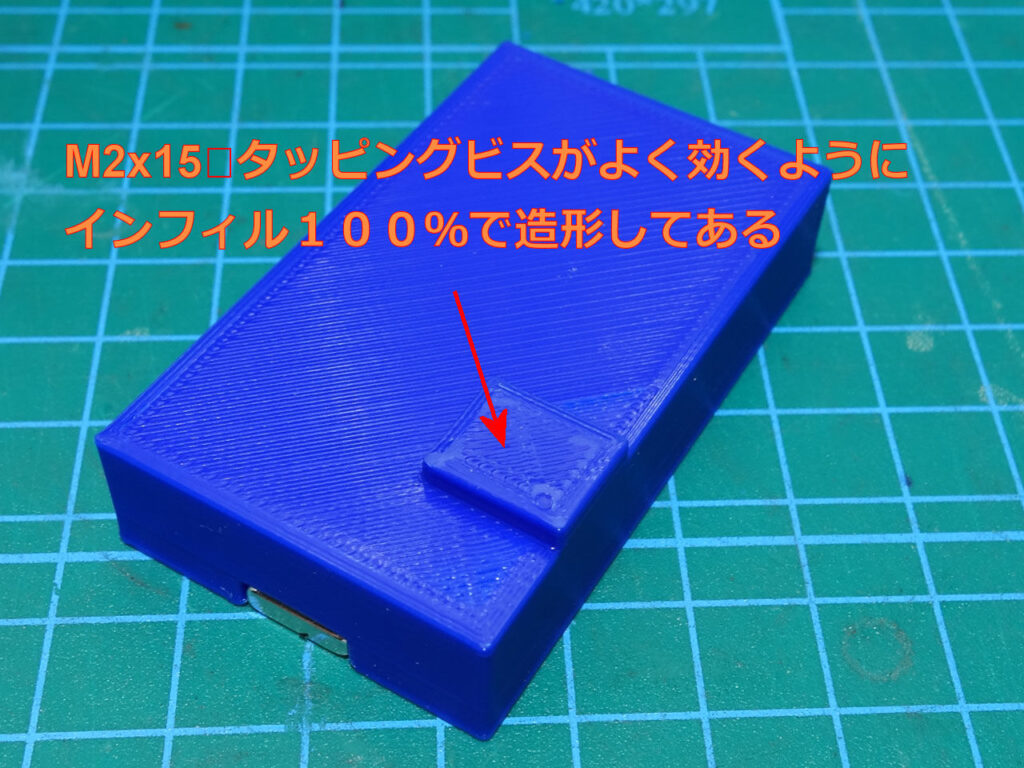

- 当然ノギス表示部・本体とBバーツはきっちりと固定する必要がある.したがってこれもビス止めとなる.ただし貫通させることは出来ないので,タッピングビスを使用する

しかし,問題があった.ノギス表示部・本体の底面(Bパーツと接する面)は段差があり,一様な平面ではなかったのである.そこで,段差を吸収する台座(テーブル状の部分)を設計・造形した - ノギスにはφ1.5mmのドリルで2ヶ所穴を開けた.穴あけ位置はジョウとクチバシを切断した基部である

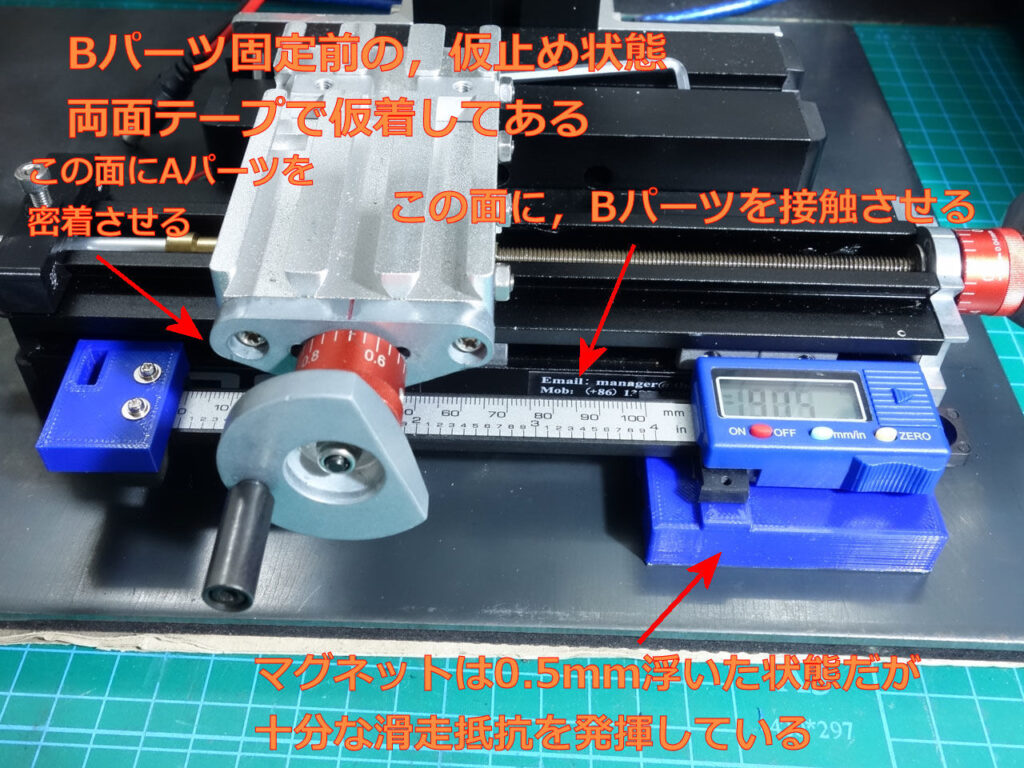

2mmビスの直径はわずかに2.0mmより小さく作られている.そのためネジの通りはガタがない状態にすることができるのだが,穴はなるべ垂直に開けないとビスは入っていかない.そこで,nanoボール盤で穴あけした - 本尺にAパーツを取り付け,アルミフレーム側面に接触させる.両面テープをノギス裏面に貼り付けておき両パーツがアルミフレームに接触した状態で,ノギスとBパーツを両面テープで貼り付ける

- M2のタッピングビスで固定するためのφ1.5mm下穴を,nanoボール盤で開ける.1か所開けたら,ずれないようにビス止めしておく

- タッピングビスが食い込むように,造形時にビスの位置のインフィルは100%にしてある.Bパーツはインフィル20%で造形するため,十分な固定が得られないためである

- X軸テーブルに取り付けて,テーブルと一緒に移動するパーツをこう呼ぶことにする

- テーブルにはジブ調整用の3つのナットがある.そこにはまり込む3つの穴が開いた形状のものを作る.PLAなので着脱を繰り返すと削れてくるが,その時に不具合があれば新しく印刷すれば良いということで,本デザインで進めることにする.ガタは許されないので仕方がない

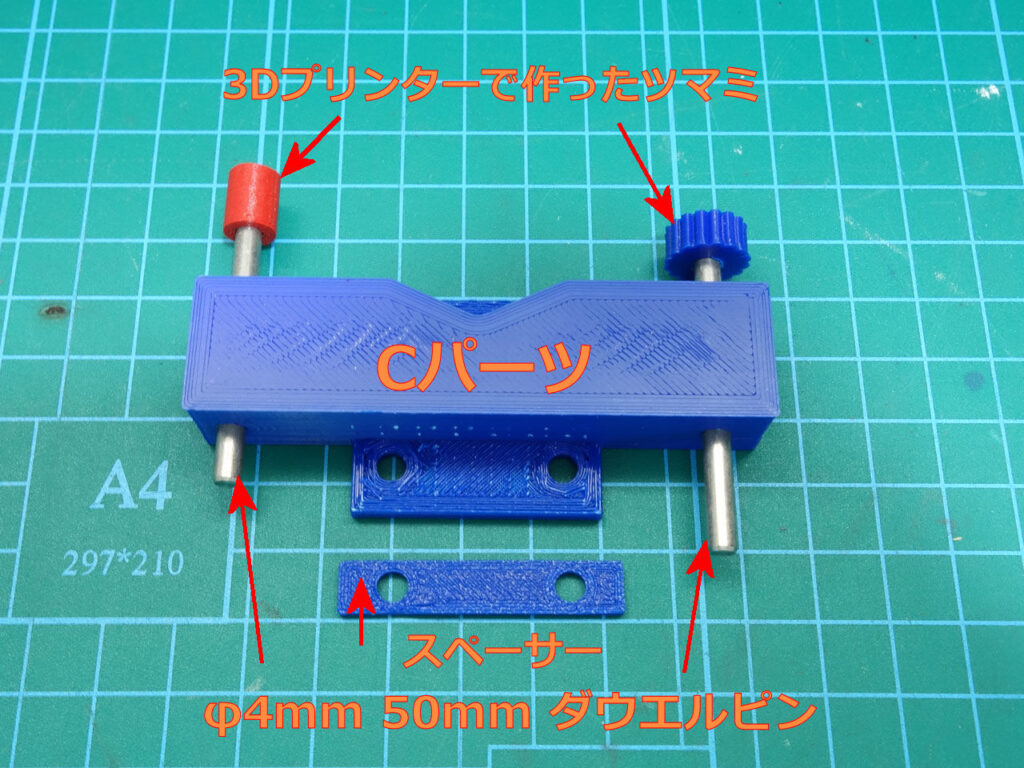

- Cパーツはアルミフレームのスロット内でスライドする,メタルスロットナットへM4ボルトで固定されるのだが,滑らかに動けるようにスペーサーを3Dプリンターで作製してある

- Cパーツには2ヵ所にφ4mmの貫通穴が設けられている.この穴にはφ4mmのダウエルピンを差し込む.差し込み易いようにダウエルピンの両端面はラウンド加工が施されているの

- ダウエルピンにはツマミを作って取り付けてある.ツマミを持ってCパーツの穴を貫通させ,Aパーツのスロットヘ差し込む.これでテーブルのスライドがノギスにリンクされる.3つのパーツとスペーサーの位置関係は調整が必要で何度も試作を繰り返した

- 摩擦を減らすためにシリコンスプレーを吹いておいたが,効果の程は?である

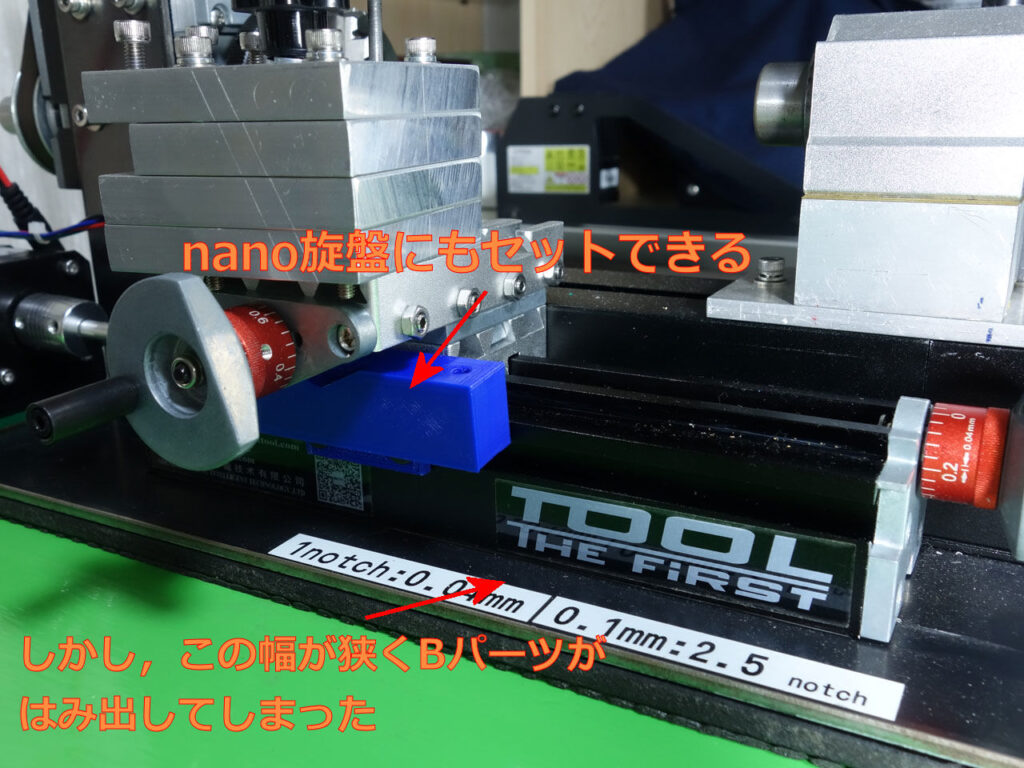

- nano旋盤のZ軸(X軸ではない)テーブルも同じ機構なので,Cバーツをそのまま取り付けることが可能なのでnano旋盤へ取り付けてみたが,Bバーツがはみ出してしまう.マグネットはかろうじて鉄板ベース上にあるので使用は可能であった.しかし,Bパーツのみ修正して作り直すかもしれない

- YouTube で公開中です

- 十分実用的と判明!